Was ist Predictive Maintenance?

Predictive Maintenance (dt. vorausschauende Instandhaltung) ist ein datengestützter Ansatz zur Wartung von Maschinen, Anlagen oder technischen Systemen. Dabei werden kontinuierlich Zustandsdaten – etwa Sensorwerte, Betriebsparameter und Umgebungsinformationen – erfasst und mithilfe von Analysen, statistischen Modellen und/oder KI-Methoden ausgewertet.

Ziel von Predictive Maintenance ist es, den optimalen Zeitpunkt für Wartungsmaßnahmen vorherzusagen und durch entsprechende Maßnahmen Ausfälle zu vermeiden.

Entwicklung der Predictive Maintenance

Die Entwicklung der Instandhaltungsstrategien in der Industrie lässt sich in drei Stufen einteilen: reaktiv, präventiv und prädikativ. Jede Stufe spiegelt einen technologischen und organisatorischen Reifegrad wider und hat maßgeblich beeinflusst, wie Unternehmen Anlagen betreiben, Ausfälle verhindern und Kosten steuern.

Reaktive Instandhaltung – „Run-to-Failure“

In der Anfangsphase dominierte die reaktive Instandhaltung. Maschinen wurden genutzt, bis sie tatsächlich ausfielen. Erst dann erfolgte eine Reparatur.

Merkmale:

- Keine geplanten Eingriffe vor dem Defekt

- Hohe Abhängigkeit vom Erfahrungswissen der Mitarbeiter

- Ungeplante Stillstände, hohe Folgekosten

- Eignete sich nur für unkritische, leicht austauschbare Komponenten.

Diese Strategie war aufgrund fehlender Daten und Technologien lange Zeit alternativlos, führte jedoch zu wenig planbaren Produktionsprozessen.

Präventive Instandhaltung – Wartung nach Plan

Mit zunehmendem technologischem Fortschritt und wachsender Komplexität von Anlagen verbreitete sich die präventive Instandhaltung. Wartungen erfolgen hier nach festen Intervallen – unabhängig vom tatsächlichen Zustand der Anlage.

Merkmale:

- Zeit- oder nutzungsbasierte Wartungspläne

- Weniger ungeplante Ausfälle

- Bessere Planbarkeit von Serviceeinsätzen

- Risiko unnötiger Wartungen („Over-Maintenance“)

- Nicht alle Defekte sind vorab erkennbar.

Diese Strategie verbessert die Verfügbarkeit der Anlagen, führt jedoch oft zu überflüssigen Wartungen, weil pauschale Intervalle selten den realen Verschleiß abbilden.

Für die vorausschauende Wartung von Maschinen braucht es zuverlässige Echtzeit-Daten zum Zustand der Anlagen in den Werkstätten. © GFOS Group

Prädiktive Instandhaltung – datengetriebene Vorhersagen

Die nächste Entwicklungsstufe ist die prädiktive Instandhaltung. Durch Sensorik, Konnektivität und KI-gestützte Datenanalyse wird der reale Zustand einer Anlage kontinuierlich überwacht.

Merkmale:

- Einsatz von IoT-Sensoren (Internet of Things; zum Beispiel Vibration, Temperatur, Stromaufnahme)

- Nutzung historischer und Echtzeitdaten

- Machine-Learning-Modelle sagen Ausfallwahrscheinlichkeiten voraus

- Wartung erfolgt nur, wenn sie tatsächlich nötig ist.

- Reduzierte Stillstandzeiten und Wartungskosten

- Höhere technische und organisatorische Anforderungen

Predictive Maintenance ermöglicht es, Fehler frühzeitig zu erkennen und Maßnahmen einzuleiten, bevor ein Ausfall überhaupt entsteht. Dadurch wird Wartung dynamisch, präzise und hochgradig planbar.

Praxisbeispiel für Predictive Maintenance: Lagerausfall an einer Produktionsmaschine

In einem metallverarbeitenden Unternehmen ist eine CNC-Fräse (Computerized Numerical Control) entscheidend für den täglichen Produktionsablauf. Eine zentrale Komponente der Maschine ist ein Spindellager. Es ist viele Stunden lang am Tag im Einsatz und dabei hohen Belastungen ausgesetzt.

Szenario 1: ungeplanter Maschinenausfall

Ohne Predictive Maintenance wird die Maschine in festgelegten Intervallen gewartet. In diesem Fall beginnt das Spindellager jedoch unbemerkt zu verschleißen; erste Anzeichen wie erhöhte Vibration oder Temperatur bleiben unentdeckt. Das Lager überhitzt und blockiert schließlich während der Produktion, in der Folge fällt die Fräse sofort aus.

Folgen:

- Produktionsstillstand von mehreren Stunden oder Tagen, bis Ersatzteile geliefert sind

- Hohe Kosten für Expresslieferungen, Reparaturen und Mitarbeiterausfall

- Lieferverzögerungen gegenüber Kunden und möglicher Imageverlust

- Oft muss die Maschine nach dem Schaden aufwendig neu kalibriert werden.

Szenario 2: vorausschauende Wartung

Die Maschine wurde mit IoT-Sensoren ausgestattet, die kontinuierlich Vibrationen, Temperatur und Stromaufnahme messen. Ein Machine-Learning-Modell erkennt typische Muster eines beginnenden Lagerdefekts.

So registrieren die Sensoren eine steigende Unwucht und Abweichungen im Temperaturprofil, als Reaktion darauf meldet das System eine erhöhte Ausfallwahrscheinlichkeit innerhalb der nächsten 120 Betriebsstunden. Die Wartungsabteilung erhält die Warnung im Dashboard, ein geplanter Wartungstermin wird mit der Produktionsplanung abgestimmt.

Folgen:

- Das Lager wird rechtzeitig und kontrolliert ausgetauscht.

- Ein Produktionsausfall wird vermieden, da die Maschine während eines geplanten Stillstands anhand des Maschinenbelegungsplans gewartet wird.

- Deutlich geringere Reparaturkosten, da kein Folgeschaden entstanden ist

- Konstante Qualität und Einhaltung aller Liefertermine

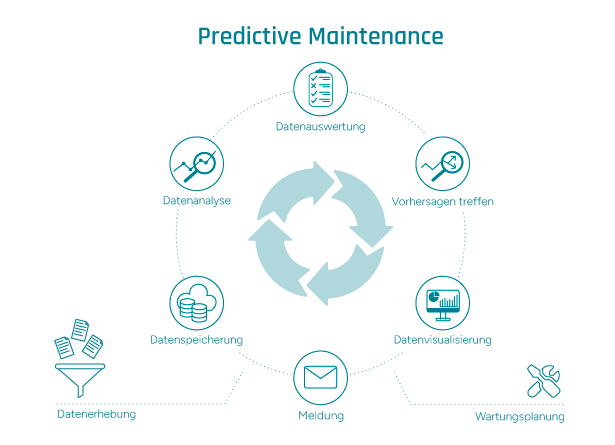

So funktioniert Predictive Maintenance

Das innovative Konzept hinter der Predictive Maintenance nutzt Informationen, Maschinendaten und Betriebsdaten, die direkt am Einsatzort erfasst und verarbeitet werden.

Hierfür notwendig sind Sensoren und Messapparate, welche die erforderlichen Daten qualitativ und quantitativ strukturiert erheben, eine digitale Datenanalyse in Echtzeit sowie die generelle Vernetzung der Maschinen und Prozesse im Sinne des IoT bzw. von Industrie 4.0.

Die gesammelten Daten geben unter Verwendung spezieller Softwarelösungen ein digitales Abbild der Produktivität, Störungen und Ausfälle und erstellen Modelle der Wirkungszusammenhänge. So wiederum lassen sich sehr exakte Prognosen erstellen, die alle relevanten Faktoren einbeziehen und deren Datengrundbasis und Effektivität durch das stetige Erfassen und Auswerten steigt – das Machine Learning.

Die Funktionsweise von Predictive Maintenance lässt sich in drei zentrale Schritte gliedern: Datenerfassung, Datenanalyse und Visualisierung inklusive Benachrichtigung.

1. Datenerfassung: Grundlage für zuverlässige Vorhersagen

Am Anfang steht die systematische Erfassung von Zustands- und Nutzungsdaten der Maschinen. Moderne Anlagen oder nachgerüstete IoT-Sensoren liefern kontinuierlich Messwerte wie:

- Betriebsstunden und Auslastung

- Temperaturverläufe an kritischen Komponenten

- Vibrationsmuster von Lagern, Motoren oder Spindeln

- Weitere Sensordaten wie Stromaufnahme, Druck oder Geräuschpegel

Diese Daten werden in Echtzeit gesammelt und in zentralen Systemen oder Cloud-Plattformen gespeichert. Je umfangreicher und kontextbezogener die Daten, desto präziser können spätere Vorhersagen werden.

2. Datenanalyse und Modelle: Algorithmen erkennen Muster

Im nächsten Schritt werden Analyseverfahren und Machine-Learning-Modelle genutzt. Sie verarbeiten große Datenmengen und erkennen typische Muster, die auf bevorstehende Defekte hindeuten.

Zentrale Funktionen:

- Anomalie-Erkennung: Das System bemerkt Abweichungen vom normalen Betriebsverhalten.

- Trendanalysen: Algorithmen erkennen langsam fortschreitenden Verschleiß.

- Vorhersagemodelle: KI-Modelle berechnen die verbleibende Restlebensdauer (RUL) von Bauteilen und prognostizieren Ausfallwahrscheinlichkeiten.

- Selbstlernende Systeme: Modelle verbessern sich durch fortlaufende Datenerfassung ständig selbst.

So werden aus reinen Messwerten belastbare Hinweise darauf, wann eine Komponente wahrscheinlich ausfallen wird.

3. Visualisierung und Benachrichtigung: Mehrwert für das Wartungsteam

Die Erkenntnisse aus der Datenanalyse werden schließlich so aufbereitet, dass das Wartungsteam schnell und zielgerichtet handeln kann.

Typische Funktionen:

- Dashboard-Ansichten mit Maschinenzuständen, Prognosen und Trends

- Frühwarnmeldungen, wenn bestimmte Schwellwerte überschritten werden

- Konkrete Handlungsempfehlungen, zum Beispiel „Lager in Maschine A voraussichtlich in 80 Stunden austauschen“

- Integration in Wartungsplanungssysteme, um Arbeitsaufträge automatisch zu generieren

Durch diese klare und übersichtliche Darstellung erhalten Techniker nicht nur Daten, sondern echten Mehrwert: Sie wissen genau, welche Maschine wann Aufmerksamkeit benötigt – und können Wartungen optimal planen.

© GFOS Group

Vorteile von Predictive Maintenance

Gegenüber der klassischen Wartung in strikt vorgegebenen zeitlichen Abständen bietet Predictive Maintenance Betrieben und ihren Mitarbeitern diverse Vorteile:

Reduzierte Stillstandzeiten

Der größte Nutzen von Predictive Maintenance liegt in der deutlichen Verringerung ungeplanter Ausfälle. Indem Anomalien frühzeitig erkannt werden, kann das Wartungsteam rechtzeitig eingreifen, bevor ein Schaden entsteht.

Produktionsstopps werden gezielt in planbare Zeitfenster verlegt – und spontane, teure Notfallreparaturen gehören weitgehend der Vergangenheit an.

Geringere Wartungskosten

Da Wartung nur noch durchgeführt wird, wenn sie tatsächlich nötig ist, entfallen viele unnötige Routineeinsätze. Gleichzeitig werden Folgeschäden vermieden, die bei einem ungeplanten Ausfall oft hohe Kosten verursachen. So sinken sowohl Material- als auch Arbeitskosten nachhaltig.

Längere Lebensdauer von Maschinen und Anlagen

Durch die rechtzeitige Behandlung von Verschleiß und kritischen Zuständen bleiben Maschinen länger in einem optimalen Zustand. Predictive Maintenance sorgt dafür, dass kleine Probleme nicht zu großen Schäden eskalieren. Das schont die Anlagen, verlängert ihre Lebensdauer und reduziert Investitionen in Ersatzbeschaffungen.

Höhere Planbarkeit

Mit präzisen Vorhersagen über den Zustand von Komponenten wird Wartung planbar; und damit auch ein bedeutender Teil der Maschinenauslastung. Produktionsplanung, Ersatzteilbeschaffung und Personaleinsatz können besser koordiniert werden. Unternehmen gewinnen Sicherheit und Transparenz – und vermeiden plötzliche Unterbrechungen im Ablauf.

Ressourceneffizienz

Predictive Maintenance hilft nicht nur Zeit und Kosten zu sparen, sondern auch die Ressourceneffizienz zu erhöhen. Durch zielgerichtete Wartung sinkt der Verbrauch von Ersatzteilen, Energie und Betriebsmitteln. Zudem werden Mitarbeiter dort eingesetzt, wo sie wirklich gebraucht werden. Insgesamt steigt die Effizienz des gesamten Betriebs.

Fazit: Predictive Maintenance für maximierte Produktion

Durch die Anwendung des Predictive Maintenance-Konzepts wird nicht mehr nur analysiert, wie der aktuelle Betriebszustand ist und wie es zu einem Fehler kam, sondern es wird auf Grundlage von produktions- und prozesseigenen Daten eine Prognose erstellt, wann ein weiterer Fehler zu erwarten ist. Zudem bieten die Simulationen, die ebenfalls mithilfe der gesammelten Daten erstellt werden können, Handlungsempfehlungen für Inspektions- und Instandhaltungsmaßnahmen, also für eine möglichst produktive Fortführung der Fertigung.

Durch das Machine Learning werden die komplexen Zusammenhänge von Bau- und Verschleißteilen, Störungen und Ausfällen, maschinellen Vorgabe- und Richtwerten sowie Auswirkung von Abweichungen sowie von ganzen Produktionsketten erfass- und analysierbar. Das System wird befähigt, Risikopotenziale und drohende Störungen zu ermitteln und zu melden, bevor es zu Maschinenstillstand kommt. Die Produktivität kann auf diesem Weg um ein Vielfaches gesteigert werden, weil nicht mehr reagiert wird, sondern aktiv und präventiv eingegriffen werden kann.

Nutzen Sie die Kompetenzen der IT-Experten der GFOS mbH bei der Konzeption und Implementierung von Instandhaltungs- und ganzen Industrie 4.0-Konzepten. Gerne stehen wir Ihnen beratend zur Seite – vereinbaren Sie direkt jetzt einen Termin.