Was sind Lean Production Methoden?

Lean Production (dt. schlanke Produktion; auch: Lean Manufacturing) ist eine Form der Produktionsorganisation, in der sämtliche Produktionsfaktoren – von Betriebsmitteln über Personalressourcen bis hin zur Planung und Organisation – sparsam und effizient eingesetzt werden.

Der Fokus der Lean Production liegt auf einer Verbesserung der Durchlaufzeiten und der Prozessqualität sowie einer damit einhergehenden Effizienzsteigerung und Kostenminimierung.

Lean Production liegen fünf elementare Prinzipien zugrunde:

- Value: Bei diesem Prinzip steht der Kundenmehrwert im Mittelpunkt. Durch die Fokussierung auf Produktqualität und Preisgestaltung werden nicht wertschöpfende Tätigkeiten automatisch eliminiert.

- Value Flow: Sämtliche Arbeitsschritte, die zur Herstellung eines Produktes erforderlich sind, werden auf verschwenderische und vermeidbare Tätigkeiten untersucht und optimiert.

- Flow: Um Verzögerungen und Ausfälle im Produktionsablauf zu vermeiden, sollte eine störungsfreie Wertschöpfungskette über den gesamten Prozess geschaffen werden.

- Pull: Dieses Prinzip zielt auf die Vermeidung von Lagerbeständen ab. Bei der Lean Production wird entsprechend nicht auf Grundlage prognostizierter, sondern auf Basis konkreter Kundenbestellungen gefertigt.

- Perfection: Diesem Prinzip nach existiert kein optimaler, finaler Zustand innerhalb der Produktion. Vielmehr handelt es sich um einen kontinuierlichen Verbesserungsprozess.

Lean Production kann eingebettet sein in Lean Management: eine Form der Unternehmensführung, durch die diese Ziele übergreifend in allen Abteilungen erreicht werden sollen.

Lean Production Methoden sind praxisorientierte Werkzeuge und Verfahren innerhalb des Lean Managements. Während Lean Management das ganzheitliche Vorgehen und die Strategie darstellt, Unternehmen schlank, flexibel und wertschöpfungsorientiert auszurichten, sind Lean Production Methoden die konkreten Ansätze zur Umsetzung dieser Philosophie in der Fertigung.

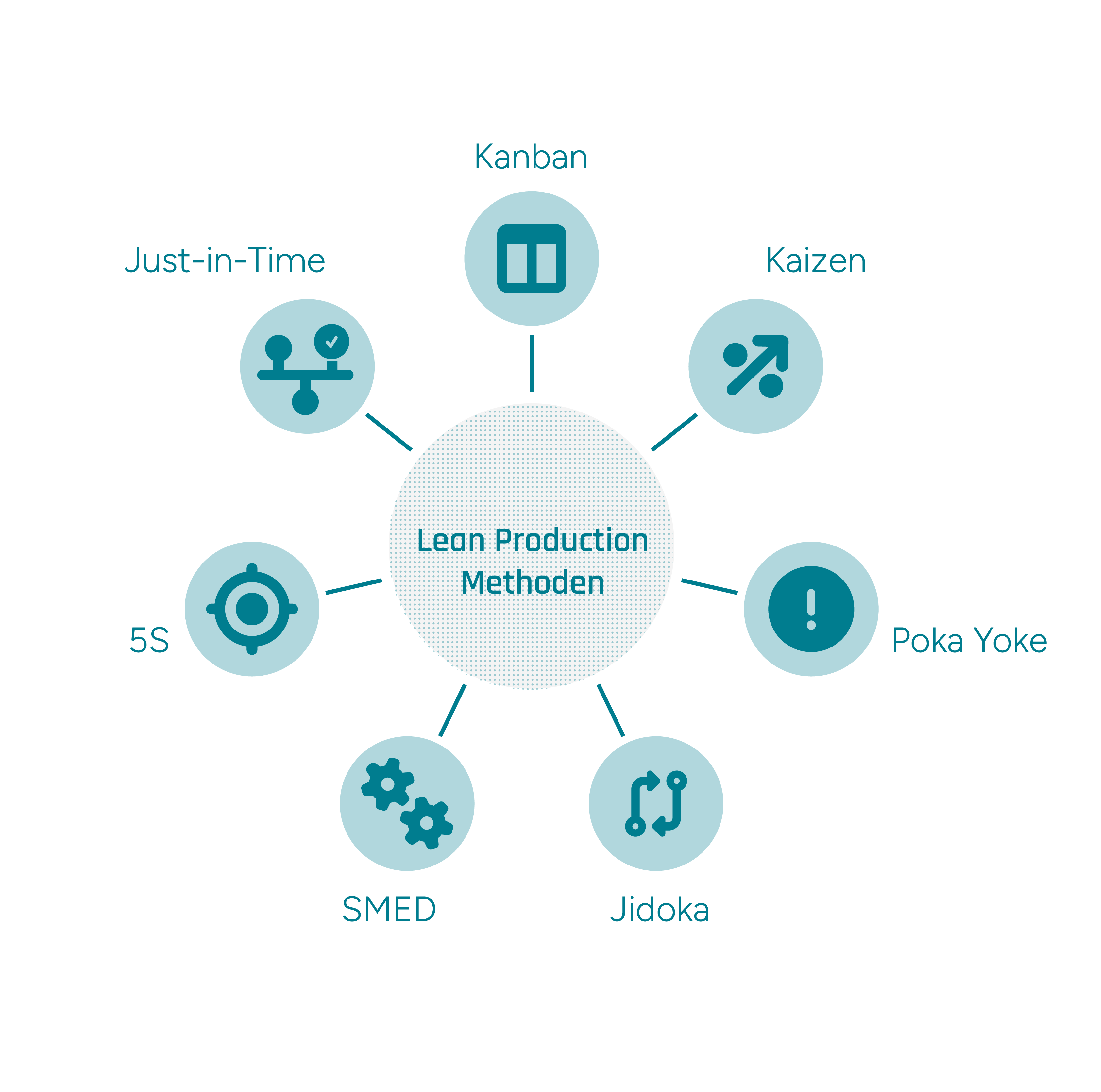

Typische Lean Production Methoden sind unter anderem*:

5S | Kaizen/KVP | Kanban | JIT | Poka Yoke | Wertstromanalyse | SMED

* Da der Ursprung von Lean Production japanischen Unternehmen zugeschrieben wird, werden zur Bezeichnung einiger Methoden japanische Begriffe verwendet.

Eine schlanke Produktion lässt sich auf verschiedenen Wegen erreichen – in Form von Lean Production Methoden. © GFOS Group

Lean Production Methoden in der Praxis

Lean Production umfasst eine Vielzahl von Methoden, die darauf abzielen, Verschwendung zu vermeiden und Prozesse effizient zu gestalten. Im Folgenden werden die wichtigsten Methoden von Lean Production vorgestellt.

5S

Die 5S-Methode zielt auf einen strukturierten, sauberen und sicheren Arbeitsplatz ab. Die Abkürzung 5S steht für die fünf Schritte, welche die Methode umfasst: Sortieren, Systematisieren, Säubern und Standardisieren sowie Selbstdisziplin. In der Praxis bedeutet das zum Beispiel, unnötige Werkzeuge oder Materialien zu ihren Aufbewahrungsorten zurückzubringen, Arbeitsmittel logisch zu ordnen und Arbeitsplätze regelmäßig zu reinigen.

Besonders in der Produktion führt 5S zu mehr Übersichtlichkeit und weniger Suchzeiten. Ein typisches Beispiel ist die Markierung von vorab definierten Stellflächen für Werkzeuge oder Paletten, sodass sofort sichtbar wird, ob etwas fehlt oder falsch liegt.

Durch die Standardisierung klarer Abläufe – auch mithilfe von Checklisten – wird sichergestellt, dass Verbesserungen nachhaltig bestehen bleiben. Gerade die Stufe Selbstdisziplin ist entscheidend, da nur durch konsequentes Einhalten aller Regeln der Nutzen langfristig spürbar wird.

Darüber hinaus dient 5S in vielen Unternehmen nicht nur der Effizienzsteigerung, sondern auch der Arbeitssicherheit: Stolperfallen, das Verschütten von Flüssigkeiten oder unübersichtliche Regale werden so weit wie möglich vermieden. Dadurch kann 5S als Grundlage für weitere Lean Production Methoden dienen.

Kaizen/KVP

Kaizen oder KVP (kontinuierlicher Verbesserungsprozess) steht für die ständige schrittweise Optimierung von Prozessen. In der Praxis bedeutet das, dass nicht nur das Management, sondern vor allem die Mitarbeitenden aktiv eingebunden werden.

Sie kennen die täglichen Abläufe am besten und können Verbesserungspotenziale unmittelbar aufzeigen. Ein klassisches Beispiel ist die Einführung von Verbesserungskarten oder Ideenboards, auf denen Beschäftigte ihre Vorschläge einbringen. Diese werden im Team diskutiert und – wenn gemeinsam als sinnvoll bewertet – auch umgesetzt.

Nach Kaizen bzw. KVP werden keine drastischen Umwälzungen forciert, sondern kontinuierlich viele kleine Schritte gemacht, durch die in Summe bedeutende Effekte erreicht werden können. So können Rüstzeiten verkürzt, Transportwege reduziert oder die Ergonomie am Arbeitsplatz verbessert werden.

Entscheidend ist die Unternehmenskultur, die mit Kaizen/KVP einhergeht: Fehler werden nicht bestraft, sondern als Chancen zum Lernen und Verbessern genutzt. Unternehmen, die Kaizen/KVP konsequent umsetzen, fördern eine offene Kommunikation und stärken die Motivation der Mitarbeiter. In der Praxis zeigt sich der Erfolg daran, dass Abläufe zunehmend reibungsloser laufen, Qualitätseinbußen verringert werden und die Produktivität steigt – ohne große Investitionen, sondern durch stetige Verbesserungen im Arbeitsalltag.

Kanban

Kanban ist eine Methode zur Steuerung von Material- und Informationsflüssen und setzt auf das Pull-Prinzip: Eine Sache bzw. ein Material wird nur dann produziert, nachgelegt oder nachgefüllt, wenn der Bedarf danach besteht. In der Praxis werden dafür häufig entweder klassische Kanban-Karten oder digitale Signale eingesetzt, die einen Materialbedarf anzeigen bzw. einen Auftrag zur Nachbestellung auslösen.

Ein typisches Beispiel ist die Kanban-Karte an einer Kiste mit Bauteilen: Sobald die Kiste leer ist, wird mithilfe der Karte der Wunsch nach einer Nachlieferung vermittelt. Auf diese Weise wird Überproduktion vermieden; zudem bleiben Lagerbestände übersichtlich.

Heute wird Kanban zunehmend digital umgesetzt, etwa über Softwarelösungen, die Bestände in Echtzeit überwachen. Auch in Büros oder IT-Abteilungen ist Kanban verbreitet – etwa als Taskboard mit Status-Spalten wie „To-do“, „In Progress“ und „Done“. Der große Vorteil liegt in der Transparenz: Jeder Beteiligte sieht sofort, welche Aufgaben anstehen bzw. offen sind und bei welchen davon personelle und materielle Engpässe entstehen können.

In der Fertigung reduziert Kanban Wartezeiten und Bestände, in der Administration sorgt es für eine klare Struktur bei Projekten. Richtig angewandt, steigert Kanban sowohl die Effizienz als auch die Flexibilität eines Unternehmens – da immer nur das produziert oder bearbeitet wird, was tatsächlich gebraucht wird.

JIT

JIT (Just in Time) ist eine Lean Production Methode, bei der Materialien, Komponenten oder Produkte genau dann bereitgestellt werden, wenn sie benötigt werden – nicht früher und nicht später. In der Praxis bedeutet das: Unternehmen halten nur minimale Bestände vor und verlassen sich auf eine zuverlässige und präzise getaktete Lieferkette.

Typisches Beispiel ist die Automobilindustrie: Einzelteile wie Sitze oder Armaturenbretter werden nicht auf Vorrat gelagert, sondern im Produktionsrhythmus der Montagelinie angeliefert. Dadurch werden Lagerkosten deutlich reduziert, gleichzeitig steigt jedoch die Abhängigkeit von Lieferanten und der Logistik. Voraussetzung für ein funktionierendes JIT-System sind reibungslose Prozesse, kurze Transportwege sowie eine gute Abstimmung zwischen den Beteiligten.

Auch moderne IT-Systeme spielen für das Gelingen der JIT-Methode eine große Rolle, da sie Bestände, Bedarfe und Lieferungen in Echtzeit abstimmen. In der Praxis profitieren Unternehmen von geringeren Kapitalbindungen und einer höheren Flexibilität, da nicht große Vorräte umgestellt oder abgeschrieben werden müssen.

Allerdings erfordert JIT eine sehr hohe Prozesssicherheit – schon kleine Störungen können im schlechtesten Fall zu Produktionsstillständen führen. Richtig umgesetzt ist es jedoch ein wirksames Instrument, um schlanke, kostenoptimierte Produktionsprozesse zu etablieren.

Poka Yoke

Poka Yoke dient der Fehlervermeidung (der japanische Begriff bedeutet sinngemäß fehlerfreies Arbeiten durch einfache Hilfsmittel). Danach werden Abläufe, Vorrichtungen, Produkte etc. so gestaltet, dass Fehler überhaupt nicht erst entstehen können oder – falls sie doch auftreten – dem Anwender sofort auffallen. Ein typisches Beispiel aus dem Alltag ist der Stecker eines USB-Kabels, der nur auf eine Art richtig eingesteckt werden kann.

In der Produktion werden Poka Yoke Elemente etwa in Form von Sensoren, Prüflehren und Farbmarkierungen eingesetzt. So lässt sich verhindern, dass Bauteile falsch montiert oder Arbeitsschritte ausgelassen werden. Der Vorteil dieser Methode liegt darin, dass Qualität direkt innerhalb des Prozesses gesichert wird, anstatt Fehler erst später in aufwendigen Kontrollen aufzudecken. Besonders wertvoll ist Poka Yoke in Serienfertigungen mit hohen Stückzahlen, da hier bereits kleine Fehler hohe Kosten verursachen könnten.

In der Praxis führt Poka Yoke zu mehr Prozesssicherheit, sinkenden Nacharbeitsquoten und höherer Kundenzufriedenheit. Die Methode setzt auf einfache, oft kostengünstige Lösungen und ist deshalb ein zentrales Werkzeug für eine fehlerfreie und stabile Produktion im Sinne des Lean Managements.

Wertstromanalyse

Die Wertstromanalyse ist eine Methode zur Visualisierung und Optimierung von Prozessen. Dabei werden alle Schritte – in der Produktion beginnend beim Umgang mit Rohmaterial bis zur Fertigstellung des Produkts – detailliert aufgenommen, inklusive Material- und Informationsflüssen. Auf dieser Grundlage stellen die beteiligten Teams den aktuellen Zustand (Ist-Zustand) grafisch dar; Wartezeiten, Bestände, Transportwege und weitere wichtige Informationen zu den Prozessen werden sichtbar gemacht.

Typisches Beispiel: In einer Fertigungslinie wird erfasst, wie lange bestimmte Teile an Stationen liegen, wie hoch der Wertschöpfungsanteil ist und wo Engpässe entstehen. Daraus ergibt sich ein klares Bild über Verschwendung, aber auch Verbesserungspotenziale. Anschließend wird ein Soll-Zustand entwickelt, in dem zum Beispiel verschwendungsfreie Abläufe definiert sind. Die Umsetzung dieser Abläufe erfolgt schrittweise, oft begleitet durch Kaizen-Workshops.

Die Stärke der Wertstromanalyse liegt darin, dass sie komplexe Prozesse übersichtlich macht und nicht nur einzelne Schritte, sondern die gesamte Ablaufkette betrachtet. Anhand der Erkenntnisse dieser Analyse können Unternehmen gezielt Durchlaufzeiten verkürzen, Bestände reduzieren und Prozesse transparenter gestalten. Daher werden Wertstromanalysen nicht nur in Produktionen, sondern auch in administrativen Abläufen wie Auftragsabwicklungen oder Produktentwicklungen eingesetzt – überall dort, wo Prozesse optimiert werden sollen.

SMED

SMED (Single Minute Exchange of Die, dt.: Werkzeugwechsel im einstelligen Minutenbereich) ist eine Methode zur Rüstzeitoptimierung. Ziel von SMED ist es, Umrüstungen von Maschinen in weniger als zehn Minuten zu ermöglichen. In der Praxis wird dazu zunächst zwischen internen und externen Rüstvorgängen unterschieden: Interne Schritte sind nur bei stillstehender Maschine möglich, externe können parallel im laufenden Betrieb vorbereitet werden.

Ein Beispiel: Werkzeuge, Materialien und Hilfsmittel werden schon vor Produktionsende bereitgelegt, anstatt erst während des Maschinenstopps gesucht. Danach können Handgriffe etwa durch Schnellspannvorrichtungen statt Schraubverbindungen vereinfacht werden. In vielen Unternehmen werden für SMED außerdem Hilfsmittel wie Checklisten oder standardisierte Werkzeugsätze eingeführt.

Der Nutzen liegt auf der Hand: Kürzere Rüstzeiten erhöhen die Maschinenverfügbarkeit und machen kleinere Losgrößen wirtschaftlich. Dadurch können Unternehmen flexibler auf Kundenwünsche reagieren und Lagerbestände reduzieren. In der Praxis ist SMED besonders in Branchen mit häufigen Produktwechseln wichtig – etwa in der Verpackungs-, Kunststoff- oder Metallverarbeitung. Mit SMED gelingt es, Verschwendung durch lange Stillstände zu minimieren und die Produktivität erheblich zu steigern.

Lean Production Software für optimierte Prozesse

Durch den Einsatz einer Lean Production Software können die Prinzipien der schlanken Produktion problemlos eingehalten werden. Werkerführungssysteme unterstützen auf Shopfloor-Ebene mit umfassenden Informationen in Echtzeit: Veraltete Informationen, die das Flow-Prinzip und damit die Produktivität gefährden, gehören somit der Vergangenheit an. Doch auch weitere Effizienz- und Qualitätsrisiken lassen sich mit einem geeigneten Manufacturing Execution System (MES) vermeiden.

Übersichtliche Informationsbereitstellung

An die Stelle papierbasierter Aufträge, Arbeitsanweisungen und Anleitungen für Montage oder Qualitätsprüfung sowie verschiedener Checklisten treten digitale Daten, auf die alle Produktionsverantwortlichen zentral zugreifen können. Die Informationen können in der Lean Production Software mehrsprachig und durch Bild- und Videomaterial bereitgestellt werden.

Transparente Abläufe

Das MES sorgt dabei für größtmögliche Transparenz in allen Unternehmensabläufen; auch durch prozessspezifische Programme wie Material Management Software. Wertvolle Prozessdaten werden auf Fertigungsebene erfasst und per Schnittstelle an das eingesetzte Enterprise Resource Planning (ERP) System und somit an die Unternehmensleitebene zurückgespielt.

Gestärkte Resilienz

Aus dieser umfassenden Datenbasis können anschließend zahlreiche Maßnahmen zur kontinuierlichen Verbesserung der Produktionsprozesse abgeleitet werden. Unternehmen können so langfristig agiler auf Marktgegebenheiten, Krisen und Kundenanforderungen reagieren.

Schlanke Produktionsabläufe mit MES-Software

Die Betriebsdatenerfassung (BDE) bildet die Basis für umfassende Produktions- und Prozessanalysen. Qualitätsdaten und Laufzeiten, aber auch Ausfälle und Störgründe werden automatisch erfasst und im BDE-System übersichtlich dargestellt. Produktionsverantwortliche können jederzeit wichtige Informationen per Onlinezugriff am Terminal, am Leitstand oder per Web-Anwendung abrufen und haben so die Möglichkeit, zeitnah zu reagieren.

Für zusätzliche Transparenz im Produktionsablauf sorgt die Maschinendatenerfassung (MDE). Das MDE-Modul stellt nicht nur ein optimales Controlling einzelner Prozesse sicher, sondern liefert zudem eine fundierte Datenbasis als Grundlage für nachhaltige Produktionsoptimierungen. So steht einer schlanken Produktion nichts mehr im Wege.

Lean Production Methoden digital auf den Weg bringen

Lean Production Methoden ermöglichen Unternehmen, ihre Produktionsprozesse effizienter, flexibler und kostengünstiger zu gestalten. Durch Prinzipien wie Wertorientierung, kontinuierliche Verbesserung und Fehlervermeidung lassen sich Verschwendung reduzieren und die Qualität steigern.

In der Praxis sind 5S, Kaizen, Kanban und weitere Methoden als Wege zu nutzen, diese Ziele zu erreichen. Unterstützt durch moderne Softwarelösungen wird eine transparente, datengestützte Steuerung der Abläufe möglich. Auf diese Weise digitalisierte Lean Production bildet eine zukunftsfähige Basis für resiliente Unternehmen, die sich im Wettbewerb behaupten können.

Wollen auch Sie Ihre Produktion verschlanken und von den Vorteilen einer Lean Production Software profitieren?

Unsere Experten beraten Sie gerne und entwickeln mit Ihnen das optimale MES-Konzept für Ihre Anforderungen.