Was ist Smart Maintenance?

Der Begriff Smart Maintenance umfasst alle Technologien und Prozesse, die es einem Unternehmen ermöglichen, Instandhaltungsarbeiten „intelligenter“ zu organisieren. Das Ziel ist es, anhand umfassender Daten aus der Produktion präzise zu ermitteln, wann Reparaturen bzw. Wartungsarbeiten an Maschinen durchgeführt werden sollten.

Kern des Konzepts ist es, den tatsächlichen Zustand von Maschinen (mittels IoT-Sensorik) kontinuierlich zu erfassen und auszuwerten. So sollen Arbeiten nicht mehr erst nach dem Ausfall einer Maschine eingeleitet werden, stattdessen wird dank regelmäßiger, intelligent geplanter Wartungsintervalle ein solcher Ausfall proaktiv verhindert.

Das proaktive Handeln verhindert kostspielige Stillstände von Maschinen und Anlagen, was wiederum wesentlich für die Produktivität, Effizienz und Wirtschaftlichkeit einer Produktionsstätte ist. Unternehmen, die ihre Produktionsanlagen mittelfristig zu einer Smart Factory weiterentwickeln wollen, müssen sich folgerichtig auch mit dem Konzept Smart Maintenance auseinandersetzen.

Instandhaltung im Industrie-Alltag – Typische Probleme

So sinnvoll und eingängig das Prinzip einer solchen intelligenten Instandhaltung in der Theorie ist, so häufig trifft es im unternehmerischen Alltag auf eine Reihe ganz praktischer Probleme. Betriebe müssen diese zuerst gezielt angehen, um eine solide Basis für die Einführung eines Smart Maintenance-Konzepts zu schaffen.

Ungeplante Stillstände und Ausfallzeiten

Fallen einzelne wichtige Maschinen aus, kann dies schnell dazu führen, dass die gesamte Produktion stillsteht. In vielen Fällen ist dies aktuell erst der Zeitpunkt, an dem überhaupt reagiert wird – meist recht eilig und mit dem Ziel, die Produktionsunterbrechung so schnell wie möglich zu beheben. In der Eile bleibt wenig Spielraum für planvolle Reparaturmaßnahmen, sofern diese noch nicht existieren.- Fragmentierte Informationen

Das Konzept Smart Maintenance lebt von relevanten Daten – in digitaler Form. Viele Maßnahmen werden aber immer noch auf Papier niedergeschrieben oder in einzelnen Excel-Listen dokumentiert. Schlimmstenfalls sind sogar nur einzelne Mitarbeiter über die Aktualität einer Wartung im Bilde. Diese Intransparenz führt schnell dazu, dass Arbeiten doppelt oder gar nicht durchgeführt werden – beide Szenarien sind unterschiedlich stark unwirtschaftlich für die Unternehmen. Mangelndes IT-Know-how

Jede IT-Lösung steht und fällt mit der Kompetenz der ausführenden Mitarbeiter. Gerade für KMUs können die relative Komplexität von IT-Systemen und die Anforderungen an die Vernetzung von Maschinen eine erhebliche Herausforderung darstellen. Häufig wird auch heute noch vor dieser Hürde zurückgeschreckt und es bleibt bei vermeintlich bequemeren, aber im Gegenzug ineffizienten Lösungen.- Wartung nach Kalender statt nach Bedarf

In vielen Betrieben verlaufen Wartungsarbeiten heute alles andere als smart – Maschinen und Anlagen werden strikt nach Datum gewartet, ohne, dass der tatsächliche Verschleiß von Teilen berücksichtigt wird – oder überhaupt werden kann. Diese Problematik knüpft ebenfalls an das Fehlen belastbarer Daten an, wodurch entweder Ressourcen für verfrühte Wartungsaufgaben gebunden werden oder Maßnahmen erst dann erfolgen, wenn bereits ein Schaden entstanden ist.

Damit Smart Maintenance in Betrieben wirkungsvoll eingeführt und eingesetzt werden kann, braucht es ein Umdenken an mehreren Stellen – hin zu stärker datenbasiertem Arbeiten, der Schulung von Mitarbeitern hinsichtlich technologischer Lösungen und die Bereitschaft, all dies systematisch und dauerhaft zu einem ganzheitlichen Konzept zu verknüpfen.

Smart Maintenance – Was das Konzept auszeichnet

Das Konzept der intelligenten Wartung bietet Unternehmen die Möglichkeit, der großen Problematik möglicher Defekte an Maschinen auf struktureller Ebene zu begegnen. Wird eine intelligente Instandhaltung systematisch für die gesamte Fertigung eingeführt, bringt dies Unternehmen nicht nur dem Konzept der Smart Factory näher – es gibt ihnen außerdem einen wesentlichen Vorsprung im direkten Wettbewerb.

Zustandsüberwachung in Echtzeit

Um unerwartete Maschinenstillstände und -ausfälle zu vermeiden, erfolgt eine faktische Echtzeitüberwachung der Anlagen. Sensoren sammeln fortlaufend Betriebsdaten – etwa Temperatur, Vibration, Druck oder Energieverbrauch – und ermöglichen so eine sofortige Bewertung des Maschinenzustands. Dies erlaubt ein frühzeitiges Eingreifen, bevor Maschinen ausfallen oder andere Schäden entstehen.Vorausschauende Wartung (Predictive Maintenance)

Die bislang noch vielfach gängige „Wartung nach Datum“ ignoriert den tatsächlichen Zustand der Anlagen – was, wie beschrieben, häufig zu überflüssigen oder zu späten Eingriffen führt. Predictive Maintenance nutzt smarte Algorithmen und historische Maschinendaten, um Störungen frühzeitig vorherzusagen. So können Unternehmen Wartungen zum optimalen Zeitpunkt durchführen – nicht zu früh, nicht zu spät – und dadurch ungeplante Ausfälle sowie teure Notfallmaßnahmen vermeiden.Intelligente Planung & Automatisierung

Ein wesentlicher Aspekt eines jeden Smart Maintenance-Konzepts ist die strukturelle Datenerhebung. Was früher noch auf Papierdrucken oder Excel-Listen geschah, wird mit Hilfe der richtigen Softwarelösungen nun im Detail erhoben und ausgewertet. Diese breite Datenbasis durch die Vernetzung zahlreicher Datenquellen ermöglicht weitgehend automatisierte Entscheidungen und Wartungsplanungen – kein Zeitverlust mehr durch manuelle Abstimmungen und Co.- Digitale Wissensspeicherung & mobile Unterstützung im Alltag

Die Vernetzung der Fertigung hilft dabei, bestehende Datensilos nachhaltig aufzubrechen und Informationen zentral für alle relevanten Akteure zugänglich zu machen. Gleichzeitig unterstützt sie auch den Wissenstransfer von Fachkräften – langjähriges Wissen um die Wartung und Handhabung von Maschinen wird bewahrt, sodass diese Daten auch in Zukunft noch Mitarbeitern zur Verfügung stehen. Durch die Speicherung der Daten in einer Cloud lässt sich dieses Wissen sowohl vor Ort als auch mobil – etwa bei einem Kundentermin – ohne Probleme abrufen.

Intelligente Instandhaltung mit MES-Daten ermöglichen

Für die Umsetzung von Smart Maintenance bedarf es zudem innovativer Softwarelösungen, die kontinuierlich wartungsrelevante Daten zentral erfassen. Manufacturing Execution Systems (MES) ermöglichen einen umfassenden Datenaustausch zwischen Maschine und Software, ebenso wie die Analyse und Visualisierung des Ist-Zustandes der Produktion. So können nicht nur intervallabhängige Wartungsarbeiten frühzeitig terminiert und im Rahmen der Fertigungsplanung berücksichtigt werden: Mithilfe von künstlicher Intelligenz lassen sich aus historischen und Echtzeitdaten Muster und Wirkungszusammenhänge in der Fertigung erkennen und für die intelligente Instandhaltung nutzen.

Die Analyse von Maschinen-, Energie- und Prozessdaten gibt Aufschluss über Abweichungen von Normalwerten, die kurz- oder langfristig zu Störungen führen könnten. Produktionsverantwortliche können entsprechend - schon lange vor turnusgemäß geplanten Wartungsarbeiten - Maßnahmen einleiten und so Maschinenausfällen vorbeugen. Insbesondere bei komplexen und vernetzten Anlagen stellt die Ursachenforschung ohne entsprechende Softwaremodule Fachkräfte vor große Herausforderungen, da Fehler oftmals nur unter enormen Aufwand ermittelt werden können. Mit Hilfe von Dashboards behalten Verantwortliche aber auch hier die wichtigsten Ereignisse und die relevanten KPIs immer im Blick.

Einige Systeme im Bereich Smart Maintenance veranlassen verschiedene Instandhaltungsmaßnahmen bereits eigenständig und berücksichtigen diese automatisch in der Produktionsplanung. Die Wartungsarbeit wird dabei an die Feinplanung gemeldet, sodass Aufträge rechtzeitig umgeplant, Transporte neu terminiert und personelle Ressourcen anderweitig eingesetzt werden können. Die Datenbasis, auf die die künstliche Intelligenz zurückgreift, wächst stetig – Auswertungen und Prognosen werden mit der Zeit immer präziser und sorgen für schnellere Reaktionszeiten und maximale Effizienz.

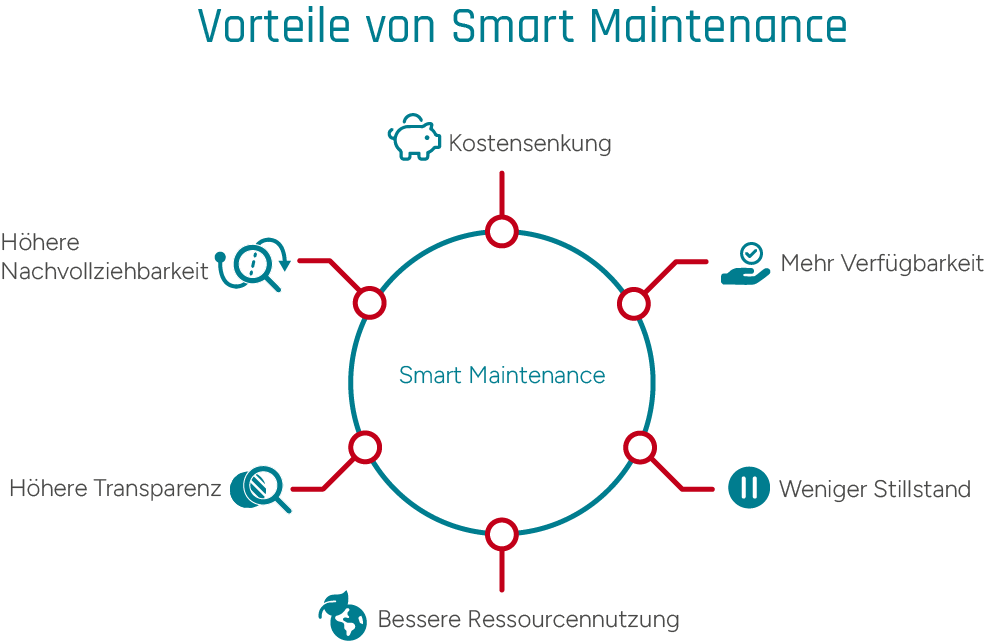

Die Vorteile von Smart Maintenance – Auf einen Blick

In der praktischen Anwendung in Unternehmen sprechen für das Konzept der intelligenten Wartung somit vor allem die folgenden Punkte:

Bessere Verfügbarkeit / weniger Stillstand

Die am Prozess beteiligten Maschinen und Anlagen werden kontinuierlich überwacht, potenzielle Ausfälle frühzeitig erkannt und rechtzeitig behoben. Das steigert die Verfügbarkeit und somit auch die Overall Equipment Effectiveness.

Effizientere Ressourcennutzung / geringere Kosten

Dank der Einrichtung eines Smart Maintenance-Prozesses erfolgen sämtliche Wartungen nun konsequent bedarfsorientiert und nicht einfach nach dem Datum. Material und Personal werden so sehr gezielt und kosteneffizient eingesetzt.

Höhere Transparenz / bessere Nachvollziehbarkeit

Alle Wartungsvorgänge und Maschinenzustände sind – dank der richtigen Softwarelösung – nun digital dokumentiert und jederzeit abrufbar. Auf diese Weise bleibt alles nachvollziehbar und belegbar.

Stärkere Resilienz der Produktion

Das unspezifische Risiko von Produktionsausfällen wird bei konsequenter Umsetzung eines Smart Maintenance-Konzepts faktisch auf ein Minimum reduziert. Dieser Mix aus optimierter Verfügbarkeit durch regelmäßige Wartung und geringen Ausfallrisiken macht die eigene Produktion fit für die Zukunft.

Der Smart Maintenance-Ansatz bietet Unternehmen eine Reihe von Vorteilen – von geringeren Kosten bis zur höheren Verfügbarkeit. © GFOS Group

Intelligente Instandhaltung – Der Szenario-Vergleich

Im nachfolgenden Szenario wollen wir einmal exemplarisch darstellen, welchen Unterschied ein solch smarter Ansatz in Sachen Wartung in der Praxis macht.

Ohne Smart Maintenance – Produktionsunterbrechung durch unerkannten Verschleiß

Ein Hersteller von Präzisionsbauteilen für den Maschinenbau verlässt sich auf manuelle Sichtprüfungen und Wartung nach Wartungsplan. An einer CNC-Fräsmaschine wird ein verschlissener Kugelgewindetrieb übersehen. Während einer Serienfertigung versagt das Bauteil, was zu fehlerhaften Fräsvorgängen und dem Stillstand einer gesamten Fertigungslinie führt.

Aufgrund dieses Ausfalls müssen Aufträge neu geplant und Fertigteile nachgearbeitet werden – verbunden mit erhöhtem Materialeinsatz, Lieferverzug und unzufriedenen Kunden. Je nach Art der Aufträge, die von diesem Ausfall betroffen sind, kann die unzureichende Wartung der Maschinen sogar einen langfristigen Reputationsschaden für das Unternehmen nach sich ziehen.

Mit Smart Maintenance – Durchgehende Produktion ohne Unterbrechung

Der Hersteller von Präzisionsbauteilen setzt seit einiger Zeit auf die Kombination aus einer modularen MES-Lösung und KI in der Produktion. Im Zuge dieser Umstellung seiner Fertigung hat er auch ein datengestütztes Smart Maintenance-System etabliert. Dieses überwacht nun den Betrieb kritischer Komponenten wie Kugelgewindetriebe in Echtzeit.

Sensoren analysieren unter anderem Vibrationen, Geräuschverhalten und Laufzeiten. Als erste Auffälligkeiten erkannt werden, meldet das System eine notwendige Wartung. Der Austausch erfolgt proaktiv im geplanten Produktionsfenster, ohne ungeplante Unterbrechung. Die Qualität der produzierten Teile, die eigene Termintreue und nicht zuletzt auch die Betriebssicherheit bleiben gewährleistet.

Sind Sie an einer intelligenten Lösung zur Instandhaltung interessiert?

Lassen Sie sich gerne individuell von uns beraten!