Aufgrund der Komplexität dieses Themenfelds ist die sogenannte Overall Equipment Effectiveness eine praktische Kennzahl, die es Verantwortlichen in Fertigungsbetrieben erlaubt, auf einen Blick einen groben Überblick über die Gesamtanlageneffektivität zu erhalten. Wir klären auf, was es mit dieser Kennzahl genau auf sich hat.

Was ist die Overall Equipment Effectiveness (OEE)?

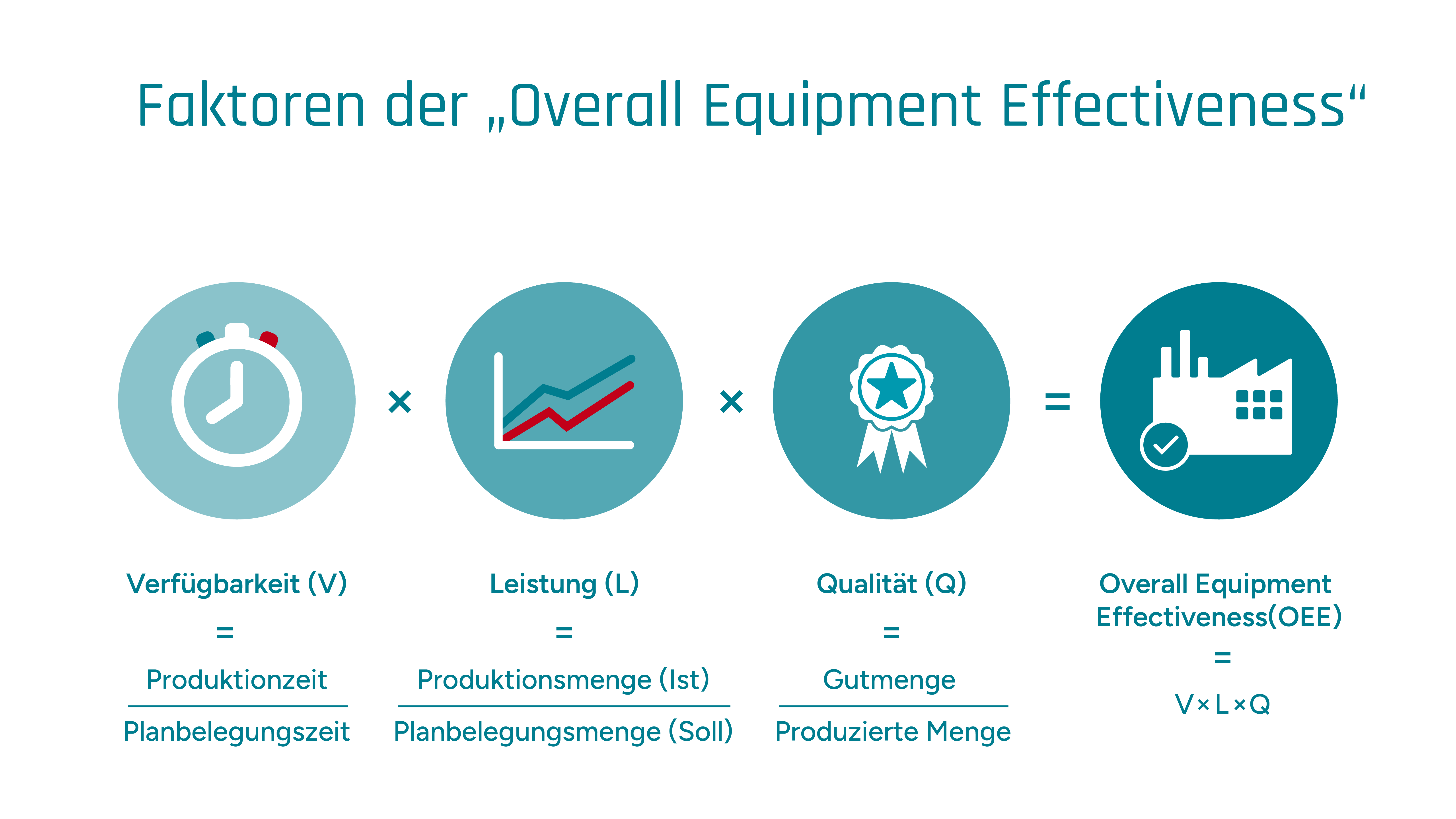

Bei der Overall Equipment Effectiveness (OEE / auch: Gesamtanlageneffektivität) handelt es sich um eine in der Fertigungsindustrie sehr gebräuchliche Kennzahl. Die OEE ermöglicht die Berechnung der Gesamteffizienz einer Produktionsanlage. Für die Berechnung werden die Verfügbarkeit sowie die Leistung von Anlagen und die Qualität von Produkten in die Bewertung einbezogen.

Der in der Theorie bestmögliche Wert der OEE entspricht 100 Prozent. Eine solche Produktionsanlage wäre zu jedem Zeitpunkt optimal ausgelastet, würde schnellstmöglich sowie ausfallfrei arbeiten und ausschließlich Produkte von einwandfreier Qualität herstellen.

In der Praxis gelten Werte von 65 – 85 % meist als guter Durchschnitt, alles oberhalb von 85 % wird in der Regel als sehr gut und effizient bewertet. Je nach Branche können diese Werte jedoch variieren.

Wichtige Aspekte der Gesamtanlageneffektivität

Es gibt drei wesentliche Elemente, die für die OEE von besonderer Relevanz sind:

Verfügbarkeit

Die Verfügbarkeit beschreibt den Anteil der geplanten Betriebszeit, in der die Maschine oder Anlage produktiv arbeitet. Dies umfasst die Zeit, in der keine Stillstände durch Wartung, Umrüstung oder Störungen auftreten.Leistung

Mit der Leistung wird beschrieben, wie effizient eine Maschine im Vergleich zur maximal möglichen Produktionsgeschwindigkeit arbeitet. Eine schwache Leistung kann durch langsame Produktionsprozesse, Materialengpässe oder anderweitig ineffiziente Arbeitsabläufe (Mikrostopps) verursacht werden.- Qualität

Über den Faktor Qualität wird berechnet, wie hoch der Anteil an fehlerfreien Produkte im Vergleich zur gesamten Produktionsmenge ausfällt. Je höher die Qualität der Produkte, desto weniger Ausschuss entsteht und desto effizienter werden die Ressourcen entlang der Produktionskette eingesetzt.

Bei der Erhebung dieser drei Faktoren ist es wichtig, dass eine vollumfängliche und lückenlose Datenerfassung erfolgt. Nur so haben Unternehmen später die Gewissheit, dass die OEE Berechnung sowohl korrekt als auch repräsentativ ausfällt.

Diese Faktoren fließen in die Berechnung der „Overall Equipment Effectiveness“ mit ein. © GFOS Group

Overall Equipment Effectiveness – Formel zur Berechnung

Die jeweiligen Faktoren werden nach den folgenden Formeln berechnet:

- Verfügbarkeit = Tatsächliche Produktionszeit : Geplante Produktionszeit

- Leistung = (Produzierte Einheiten x Fertigungszeit pro Einheit) : maximale Produktion

- Qualität = Fehlerfreie Einheiten : Produzierte Einheiten

- OEE = Verfügbarkeit x Leistung x Qualität

Wir wollen dazu eine Beispielrechnung durchführen. Dafür nehmen wir für einen fiktiven Produktionsbetrieb die folgenden Daten als gegeben an:

- Geplante Produktionszeit: 480 Minuten

- Tatsächliche Produktionszeit: 420 Minuten

- Maximal mögliche Menge an Einheiten: 2000 Stück

- Tatsächlich produzierte Einheiten: 1800 Stück

- Fehlerfreie Einheiten: 1700 Stück

Die OEE Berechnung auf Basis dieser Daten aus der Produktion sieht wie folgt aus:

- Verfügbarkeit = 420 : 480 = 0,875 (87,5 %)

- Leistung = 1800 : 2000 = 0,90 (90,0 %)

- Qualität = 1700 : 1800 = 0,944 (94,4 %)

- OEE = Verfügbarkeit x Leistung x Qualität = 0,875 x 0,9 x 0,944 = 0,743 (74,3 %)

In dieser Beispielrechnung ergibt sich für die Overall Equipment Effectiveness der Maschine / der Anlage des fiktiven Produktionsbetrieb ein Wert von 74,3 %. Vereinfacht gesagt ist dies ein solider Wert, der trotzdem noch Potenzial für Optimierungen bietet.

Die OEE Kennzahl und ihr Mehrwert in der Produktion

Für Unternehmen aus dem Bereich der Fertigung ist die Gesamtanlageneffektivität eine wichtige Kennzahl, die für eine Vielzahl an Bewertungen und Analysen herangezogen wird. Dabei stehen besonders die folgenden Anwendungsfälle im Vordergrund.

Performance-Vergleiche von Anlagen

Regelmäßige Berechnungen zu unterschiedlichen Maschinen / Anlagen bieten Unternehmen die Möglichkeit, die Performance einzelner Fertigungsreihen datenbasiert miteinander zu vergleichen. Ebenso können Vergleiche mit anderen Standorten durchgeführt werden, um ggf. strukturelle Probleme oder Hindernisse in der Produktion aufzudecken.

Ermittlung von Ineffizienzen

Ist in bestimmten Produktionslinien der Ausschussgrad sehr hoch? Fällt der Durchsatz geringer aus als angenommen? In die OEE Berechnung fließen zahlreiche wertvolle Produktionskennzahlen mit ein, über die Planungsverantwortliche einen Überblick darüber erhalten, wo Ineffizienzen herrschen und Ressourcen unwirtschaftlich genutzt werden.

Optimierungspotenziale aufdecken

Durch den Vergleich wichtiger Produktions-KPIs und laufende Benchmarks ermitteln Unternehmen zielsicher solche Anlagen und Fertigungslinien, bei denen Investitionen einen voraussichtlich hohen ROI liefern. Damit können Maschinen gezielt optimiert oder durch neue Modelle ersetzt werden, um die Effizienz und Effektivität dieser Anlagen zu steigern.

Wichtig ist, dass Unternehmen diese Kennzahlen nicht nur erheben, sondern auch entsprechende Schritte einleiten, um die eigene Produktion schrittweise zu optimieren. Nur so ist sichergestellt, dass sie innerhalb eines Wettbewerbsumfelds, das so datengetrieben arbeitet wie noch nie, weiterhin konkurrenzfähig bleiben.

Die Vorteile einer hohen Overall Equipment Effectiveness

Nutzen Produktionsbetriebe die ermittelten Kennzahlen konsequent zur Optimierung ihrer Fertigungslinien, Abläufe und Prozesse, so profitieren diese Unternehmen erfahrungsgemäß gleich auf mehrfache Weise von dieser Entscheidung:

Steigerung der Produktion

Ein Bewusstsein für die Overall Equipment Effectiveness hilft Unternehmen dabei, die für die OEE wesentlichen Faktoren Verfügbarkeit, Leistung und Qualität kontinuierlich verbessern zu wollen. Dadurch steigt mit der Zeit auch die allgemeine Produktionskapazität des Unternehmens insgesamt.Senkung von Kosten

Je besser die Gesamtanlageneffektivität ausfällt, desto niedriger fallen notwendigerweise Ausschussquoten oder Stillstandszeiten von Maschinen aus. Dies spart insofern Kosten, als dass Produkte nicht mehrfach anzufertigen sind und Anlagen sehr (ressourcen-)effizient betrieben werden können.Vorsprung im Wettbewerb

Unternehmen mit einer hohen OEE produzieren effizienter als ihre Mitbewerber. Sie können zu vergleichbaren Kosten mehr Produkte von konkurrenzfähiger Qualität bereitstellen und haben somit Kostenvorteile, die sie an ihre Kunden weitergeben können. Das wiederum stärkt ihre eigene Wettbewerbsposition am Markt.- Nachhaltige Produktion

Je höher die Overall Equipment Effectiveness, desto effizienter fällt die gesamte Produktion eines Unternehmens aus. Dies umfasst auch Faktoren wie den Energieverbrauch, CO2-Emissionen oder den Einsatz bzw. die Verschwendung von Ressourcen.

Optimierung der OEE – Was Unternehmen tun können

Mit den Faktoren Verfügbarkeit, Leistung und Qualität sind alle Werte bekannt, die in die Berechnung der Gesamtanlageneffektivität einfließen. Um diese langfristig positiv zu entwickeln, müssen Unternehmen Maßnahmen ergreifen, die diese Faktoren möglichst unmittelbar beeinflussen. Die folgenden Tipps haben sich dabei in der Praxis bewährt.

Technologie & Software-Lösungen

Der Einsatz von MES-Software ermöglicht es vielen Unternehmen erst, eine wirksame Maschinen- und Prozessdatenerfassung entlang der gesamten Fertigung zu etablieren. Solche Software-Lösungen helfen dabei, vitale Produktions-Daten zusammenzuführen und gemeinsam auszuwerten.

Mit solchen leistungsfähigen Tools wird häufig erst ersichtlich, wo innerhalb der Produktion Ineffizienzen bestehen, Abläufe ins Stocken geraten oder andere Probleme auftreten. MES-Software und entsprechende Sensoren sind essenziell, um einen einfachen und umfassenden Zugriff auf wichtige Daten aus dem gesamten Produktionsprozess zu erhalten.

Automatisierung von Prozessen

Je besser sich Prozesse ganz oder in Teilen automatisieren lassen, desto höher fallen erfahrungsgemäß die Effizienzgewinne in diesen Teilbereichen der Fertigung aus. Dies gilt insbesondere für Branchen wie etwa die Automobilindustrie.

Naturgemäß besteht nicht in jedem Produktionsschritt die Möglichkeit zur Automatisierung. Dennoch ist es sinnvoll, Automatisierungstechnologien sowie auch KI-Systeme bei der schrittweisen Optimierung bestehender Prozesse und Abläufe mitzudenken.

Schulung von Mitarbeitern

Ein fundiertes Verständnis der Produktionsdaten ist entscheidend, um gezielt Verbesserungen umzusetzen. Ebenso müssen Mitarbeiter wissen, wie entsprechende Tools zu handhaben sind und welche relevanten Informationen sie über ein MES-Dashboard beziehen können.

Schulungen für Mitarbeiter helfen dabei, sowohl OEE-Kennzahlen richtig zu interpretieren als auch die dafür notwendigen Software-Lösungen effektiv zu nutzen und somit aktiv an der Optimierung der Prozesse mitzuwirken.

Lean Management-Methoden

Wesentlich für eine dauerhaft bessere OEE sind nicht die einmaligen Verbesserungen, sondern die stetig fortschreitende Anpassung und Optimierung von Abläufen. Zahlreiche Lean Management-Ansätze betonen diese schrittweise Vorgehensweise.

Indem Produktionsschritte immer wieder angepasst, neu evaluiert und erneut angepasst werden, erreichen Unternehmen eine tatsächliche und vor allem nachhaltige Steigerung der Gesamtanlageneffektivität.

Audits & Benchmarks

Die Durchführung regelmäßiger Audits und Benchmarks der Anlagen geht Hand in Hand mit modernen Management-Ansätzen wie Kanban, der Wertstromanalyse oder dem kontinuierlichen Verbesserungsprozess (KVP).

Anhand der richtigen KPIs und in Verbindung mit den passenden Tools wird regelmäßig der Fortschritt der eigenen Arbeit erfasst und neu bewertet. Dies hilft dem Unternehmen, die eigene Produktionsprozesse fortlaufend weiterzuentwickeln.

Starke Gesamtanlageneffektivität – Gemeinsam mit GFOS

Setzen Sie auf smarte Software-Lösungen mit einem starken Partner – für eine langfristig hohe OEE über Branchenstandard. Gerne beraten wir Sie hierzu individuell.