Bei stetig komplexer werdenden Produktionsprozessen, nahezu vollständig globalen Lieferketten und einem kontinuierlichen Digitalisierungs-Druck sichert eine optimierte Materialbereitstellung mit Hilfe leistungsstarker Produktionsmanagement-Tools eine ideale Ausgangslage, um mit der Konkurrenz im Bereich Fertigung Schritt zu halten.

Was ist die Materialbereitstellung?

Die Materialbereitstellung ist Teil des Produktionsmanagement und dient der termingerechten Bestellung, Anlieferung und Bereitstellung aller benötigten Teile, Materialien, Rohstoffe und mehr, die für die Durchführung eines Auftrags am jeweiligen Produktionsort erforderlich sind.

In der Praxis umfasst sie sämtliche organisatorischen und logistischen Maßnahmen, die sicherstellen, dass ein unterbrechungsfreier und effizienter Produktionsfluss gewährleistet ist – vom Material Management über die Logistikplanung bis zur Maschinenbelegung und darüber hinaus.

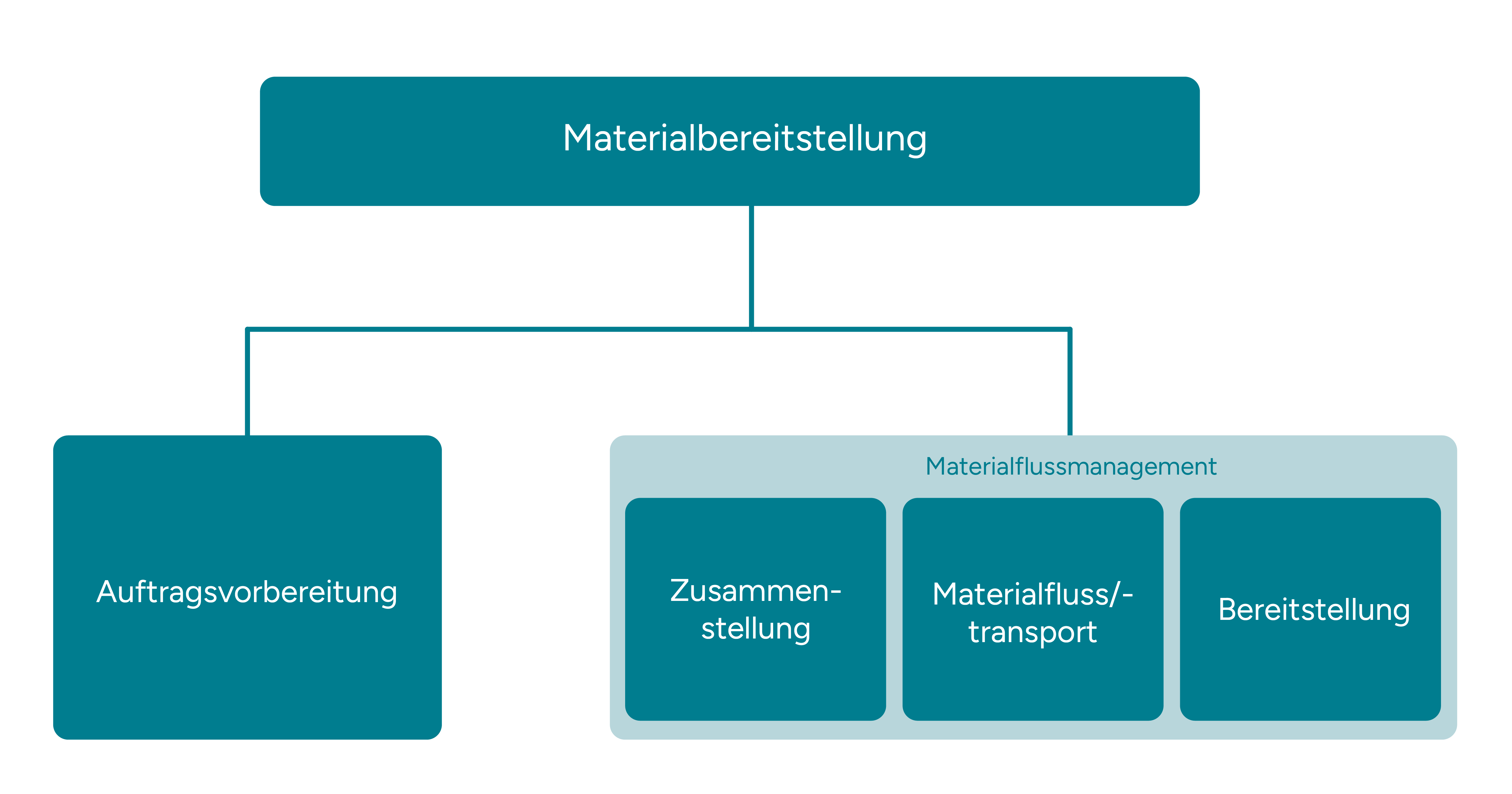

Die Materialbereitstellung umfasst verschiedene Aufgabenbereiche. © GFOS Group

Arten der Materialbereitstellung

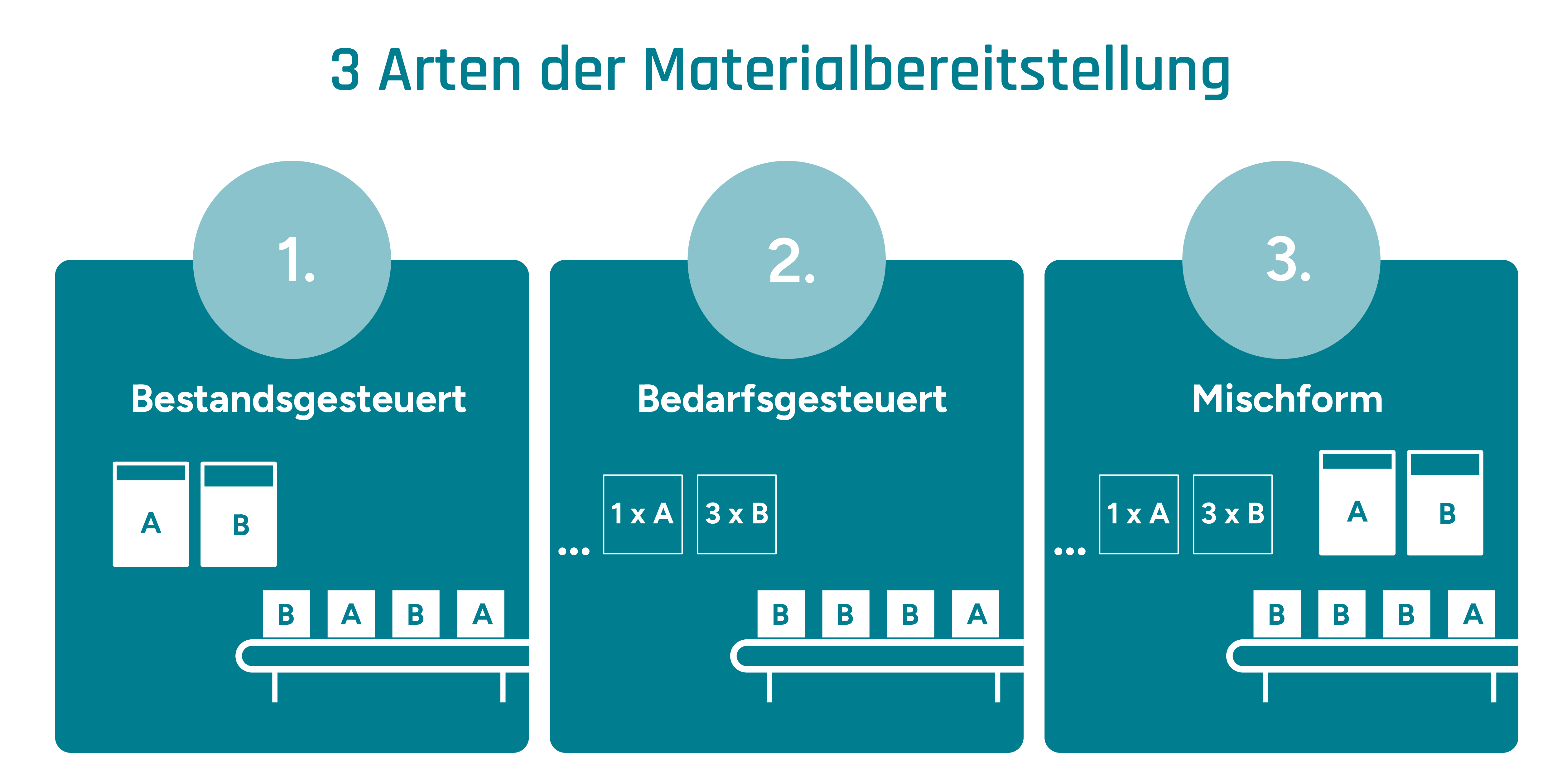

Die Materialbereitstellung lässt sich grundsätzlich in drei Hauptformen unterteilen: bestandsgesteuert, bedarfsgesteuert und als Mischform beider Ansätze. Diese jeweiligen Arten zeichnen sich durch folgende Merkmale aus:

Bestandsgesteuerte Materialbereitstellung

Bei der bestandsgesteuerten Materialbereitstellung erfolgt die Verteilung auf Basis definierter Bestandsgrenzen wie Melde- oder Mindestbestände. Sobald hier ein vorab definierter Schwellenwert unterschritten wird, wird automatisch Nachschub angefordert.

Diese Form der Materialbereitstellung in der Produktion ist ideal für Serienfertigungen – also Fertigungsprozesse mit einem sehr gleichmäßigen Verbrauch an Ressourcen. Dieser sehr gleichmäßige Verbrauch stellt zudem eine einfache und langfristige Planbarkeit der Prozesse sicher – kurzfristige Bedarfsschwankungen können jedoch zu Problemen im Ablauf führen.

Bedarfsgesteuerte Materialbereitstellung

Für die bedarfsgesteuerte Materialbereitstellung ist – wie der Name es nahelegt – besonders der tatsächliche Produktionsbedarf relevant. Die für die Fertigung benötigten Materialien und Ressourcen werden erst dann bereitgestellt, wenn ein faktischer Bedarf besteht.

Eine solche Materialbereitstellung hilft, die Produktion sehr agil und Lagerhaltungskosten gering zu halten (Just-in-Time-Produktion), da nur eine minimale Vorratshaltung an Produktionsmitteln erfolgt. Kommt es jedoch zu Lieferverzögerungen oder sonstigen Komplikationen entlang der Wertschöpfungskette, kann dies erhebliche Störungen in der Fertigung mit sich bringen.

Mischform der Materialbereitstellung

Häufig kommt in der Fertigung eine Mischform aus bedarfs- und bestandsgesteuerter Bereitstellung zum Einsatz. Dies ist typischerweise der Fall, wenn die Produktion eben dies erfordert – zum Beispiel eine große Menge an bestimmten Ressourcen, die in klaren und planbaren Mengen verbraucht werden, kombiniert mit einzelnen Teilen / Komponenten, für die jeweils nur auftragsbezogen ein Bedarf besteht.

In der Theorie ist über ein solches Mischsystem gewährleistet, dass regelmäßig alle Produktionsmaterialien zur Verfügung stehen, ungeachtet der Häufigkeit ihres Einsatzes. In der Praxis benötigt ein solches Mischsystem jedoch ein deutlich höheres Maß an Feinplanung, um effizient eingesetzt werden zu können.

Je nach Art und Aufbau der Produktion bieten sich unterschiedliche Arten der Materialbereitstellung an © GFOS Group

Materialbereitstellung & Logistik – Der Einfluss von Fertigungstypen

Die Art und Weise, wie die Fertigung organisiert ist, bestimmt maßgeblich darüber, welche Form der Materialbereitstellung in der Produktion sinnvoll zum Einsatz kommen kann. Dabei lässt sich vereinfacht zwischen drei Fertigungstypen unterscheiden:

Linienfertigung

Bei diesem Fertigungstyp kommt es darauf an, dass Materialien in genau festgelegten Mengen und Zeitabständen bereitgestellt werden, damit die Produktion unterbrechungsfrei erfolgt. Hier greifen Unternehmen meist auf eine bestandsgesteuerte Materialbereitstellung zurück, da diese eine stabile Versorgung der Anlagen mit den erforderlichen Ressourcen / Materialien sicherstellt.

Werkstattfertigung

Bei einer Werkstattfertigung ist es durchaus üblich, dass Produktvarianten immer wieder (leicht) variieren. Durch den stetig variierenden Bedarf sollte folglich auch die Materialbereitstellung bedarfsgerecht erfolgen – ohne eine große Lagerhaltung. Erfolgt ein Großteil der Produktion jedoch gleichförmig und sind die Abweichungen der Güter minimal, kann eine gewisse Vorratshaltung durchaus sinnvoll sein.

Fließbandfertigung

In der Fließbandfertigung mit ihrer hohen Taktung muss die Materialbereitstellung exakt auf die Produktionsreihenfolge abgestimmt sein. Hier ist die bedarfsgesteuerte Bereitstellung meist die ideale Lösung. Aufgrund des hohen Durchsatzes an Produkten können für bestimmte Materialien allerdings auch hier gewisse „Puffer“ sinnvoll sein, wodurch sich an dieser Stelle wieder eine Mischform ergibt.

Etliche Branchen sind darauf angewiesen, große Mengen an Waren in kürzester Zeit bei identischer Qualität fertigen zu können. Dies erfordert eine engmaschige Überwachung der gesamten Wertschöpfungskette, z.B. mit einer HR-Software für die Logistik und smarter Fertigungssteuerung – nicht zuletzt, um die Güte der eigenen Produkte sicherzustellen und regulatorische Vorgaben zu erfüllen.

Herausforderungen der Materialbereitstellung in der Praxis

Trotz moderner Planungssysteme treten in der Praxis regelmäßig Probleme auf, die die Effizienz der Materialbereitstellung beeinträchtigen. Diese können sowohl zu kurzen Verzögerungen im Betriebsablauf als auch zu längeren, teuren Stillständen führen.

Ein gängiges Problem, mit dem sämtliche produzierenden Betriebe in gewissem Maße zu kämpfen haben, sind Materialengpässe und -verluste. Diese resultieren entweder aus verspäteten Lieferungen, fehlerhaften Lagerprozesse oder unzureichender Kontrolle der Bestände.

Denn für eine effiziente Materialbereitstellung in der Produktion braucht es ein Höchstmaß an Transparenz über Lagerbestände und Materialverbräuche. Schon in diesem Arbeitsschritt spielt die Traceability eine wichtige Rolle: Wenn keine verlässlichen Informationen über den aktuellen Bestand oder den Verbrauch vorliegen, lassen sich Bedarfe nur ungenau prognostizieren.

Dies kann zu zwei Extremen führen: Stillstände durch fehlende Materialien und Werkstoffe, was besonders eng getaktete Produktionsabläufe ins Stocken bringt, oder Überbevorratung, wodurch unnötig viel Kapital bzw. Liquidität in den Lagerbeständen gebunden wird.

Ein zusätzliches Problem stellen Medienbrüche in der Kommunikation dar: Werden Informationen über Bestände, Bedarfe oder Aufträge nicht automatisiert zwischen Planungssystemen, Lagerverwaltung und Fertigungssystemen ausgetauscht, kommt es zu Fehlern, Verzögerungen und Inkonsistenzen. Oft werden Daten mehrfach erfasst oder müssen manuell übertragen werden, was zusätzliche Zeit kostet und gleichzeitig die Wahrscheinlichkeit für (manuelle) Fehler erhöht.