Die Definition einer Smart Factory

Das Konzept der Smart Factory basiert auf der möglichst vollständigen Vernetzung aller Prozesse innerhalb einer Produktions- bzw. Fertigungsanlage. Die Zusammenarbeit zwischen Menschen und Maschinen wird durch intelligente IT-Systeme so weit optimiert, dass ein Höchstmaß an Effizienz bei allen Arbeitsschritten erzielt werden kann.

Dabei sind einige Merkmale zentral für eine Smart Factory:

- Vernetzung: Alle Prozesse sind miteinander vernetzt und werden zentral bzw. dezentral koordiniert. IoT-Geräte und -Sensoren liefern eine große Menge an wichtigen Informationen rund um sämtliche Arbeitsvorgänge. Diese laufen zur besseren Übersicht häufig an einem MES-Dashboard zusammen.

- Autonomie: Bei vielen Arbeitsschritten innerhalb der Smart Factory ist kein menschliches Eingreifen notwendig. Da die relevanten Abläufe klar definiert sind, können Maschinen die zu erledigenden Aufgaben ohne weiteren Input angehen. Hier spielt inzwischen vor allem der Einsatz Künstlicher Intelligenz (KI) eine große Rolle.

- Selbstoptimierung: In einer smarten Produktionsumgebung stehen Maschinen und Anlagen laufend im Austausch miteinander. Anhand der so gewonnenen Daten können stetig weitere Ineffizienzen in Prozessen aufgedeckt und reduziert werden.

- Echtzeit: Durch die ständige Kommunikation der Geräte werden in Echtzeit zentrale Informationen aus der Fertigung generiert und ausgetauscht. Mit Hilfe von Edge Computing (LINK) und ähnlichen Technologien können diese zudem mit geringer Latenz ausgewertet werden, um Echtzeit-Entscheidungen zu treffen.

Begleitend zu diesen Aspekten setzen viele Unternehmen zudem heute schon auf Digitale Zwillinge. Diese stellen digitale Replikationen physischer Produktionsanlagen dar und ermöglichen es, unterschiedlichste Fertigungsszenarien im Detail durchzuplanen bzw. zu simulieren, bevor tatsächliche Anpassungen im Prozess umgesetzt werden.

Smart Factory: Herausforderungen bei der Umsetzung

Eine weitgehend durchautomatisierte Fertigungsanlage – von der Logistik bis zur Produktion – ist naturgemäß für viele Unternehmen von Interesse. Auf dem Weg zur Umsetzung gibt es jedoch auch heute noch eine Reihe von zentralen Herausforderungen, die der praktischen Realisierbarkeit im Wege stehen:

Systembrüche / heterogene IT-Landschaften

In der Unternehmens-Realität stellen viele IT-Systeme einen Mix aus den Hard- und Software-Lösungen diverser Anbieter dar. Plant ein Betrieb nun, diese Vielfalt in eine zentrale Richtung zu vereinheitlichen, kann dies mit einem erheblichen Zeit- und Kostenaufwand verbunden sein.Dateninseln / Datensilos / Mangelnde Transparenz

Die wenigsten Shopfloor-Systeme sind schon auf einen vollständigen Austausch von Daten untereinander ausgelegt. Häufig liegen viele Informationen und Datensätze in einzelnen „Datensilos“ isoliert. Für eine ganzheitliche Optimierung der Prozesse müssen auch diese Daten identifiziert und ausgewertet werden.Fehlende Interoperabilität (Maschinen / Software)

Unterschiedliche Maschinen und Systeme verwenden auch heute noch Datenformate, die nicht zwingend untereinander kompatibel sind. Das kann gerade bei älteren Anlagen und IT-Lösungen der Fall sein. Das Fehlen offener Schnittstellen erschwert gegebenenfalls den Informationsaustausch und behindert die Vernetzung.- Change Management / Vorbehalte der Belegschaft

Eine solch weitreichende Umstellung wie der Wandel zur Smart Factory muss intern gut und offen kommuniziert werden. Ansonsten ist davon auszugehen, dass Mitarbeiter diesem Wandel sehr skeptisch gegenüberstehen. Ein effektives Change Management hilft dabei, Vorteile zu betonen und Bedenken zu zerstreuen.

Diese Problemstellungen erfordern eine differenzierte Auseinandersetzung, um jeweils passende und praktikable Lösungen zu ermitteln. Denn ohne die Bewältigung dieser Herausforderungen kann die digitale Transformation einzelner Betriebe nicht funktionieren.

Lösungsansätze für Smart Factory-Konzepte

Folgende Ansätze haben sich bei der Auflösung der oben genannten Problemstellungen bewährt:

IoT-Integration / Vernetzung von Maschinen

Die Verfügbarkeit von IoT-Geräten und -Sensoren hilft erheblich dabei, die vollständige Vernetzung von Anlagen und Systemen voranzutreiben. All diese dezentral erhobenen Daten werden abschließend an einer zentralen Stelle zusammengeführt. Der schrittweise Umstieg auf etablierte Branchenstandards (hinsichtlich der Schnittstellen) vereinfacht die Vernetzung zusätzlich.Datenbasis für Entscheidungen / Echtzeitanalysen

Innerhalb der Fertigung braucht es ein zentrales Dashboard – einen Knotenpunkt, an dem alle Informationen und Datenpunkte aus der Produktion zusammenfließen. Der Einsatz leistungsfähiger Soft- und Hardware sorgt für eine Echtzeit-Datenauswertung, bei der auch mögliche Schwachpunkte im Prozess sowie unvollständige Informationen (etwa durch Datensilos) aufgedeckt werden.- Modularisierung / Skalierbare Softwarearchitektur

Ist die volle Interoperabilität von Systemen nicht gegeben, lässt sich diesem Problem mit modularen Softwarelösungen begegnen. Die Modularität dieser Softwarearchitekturen sorgt dafür, dass diese sich einfach integrieren und an den jeweiligen Verwendungszweck anpassen lassen.

Eine sinnvolle Umsetzung all dieser Lösungsansätze ist allerdings ohne eine zeitgemäße Manufacturing Execution Software (MES) kaum denkbar. MES-Systeme dienen in vielen Produktionsbetrieben längst als die zentrale Schnittstelle und Kontrollinstanz, mit denen sich die gesamte Produktion – und alle relevanten Datenflüsse – exakt nachverfolgen und steuern lassen. Damit bildet ein gut konfiguriertes MES das Rückgrat jeder Smart Factory.

Wichtige Elemente einer Smart Factory

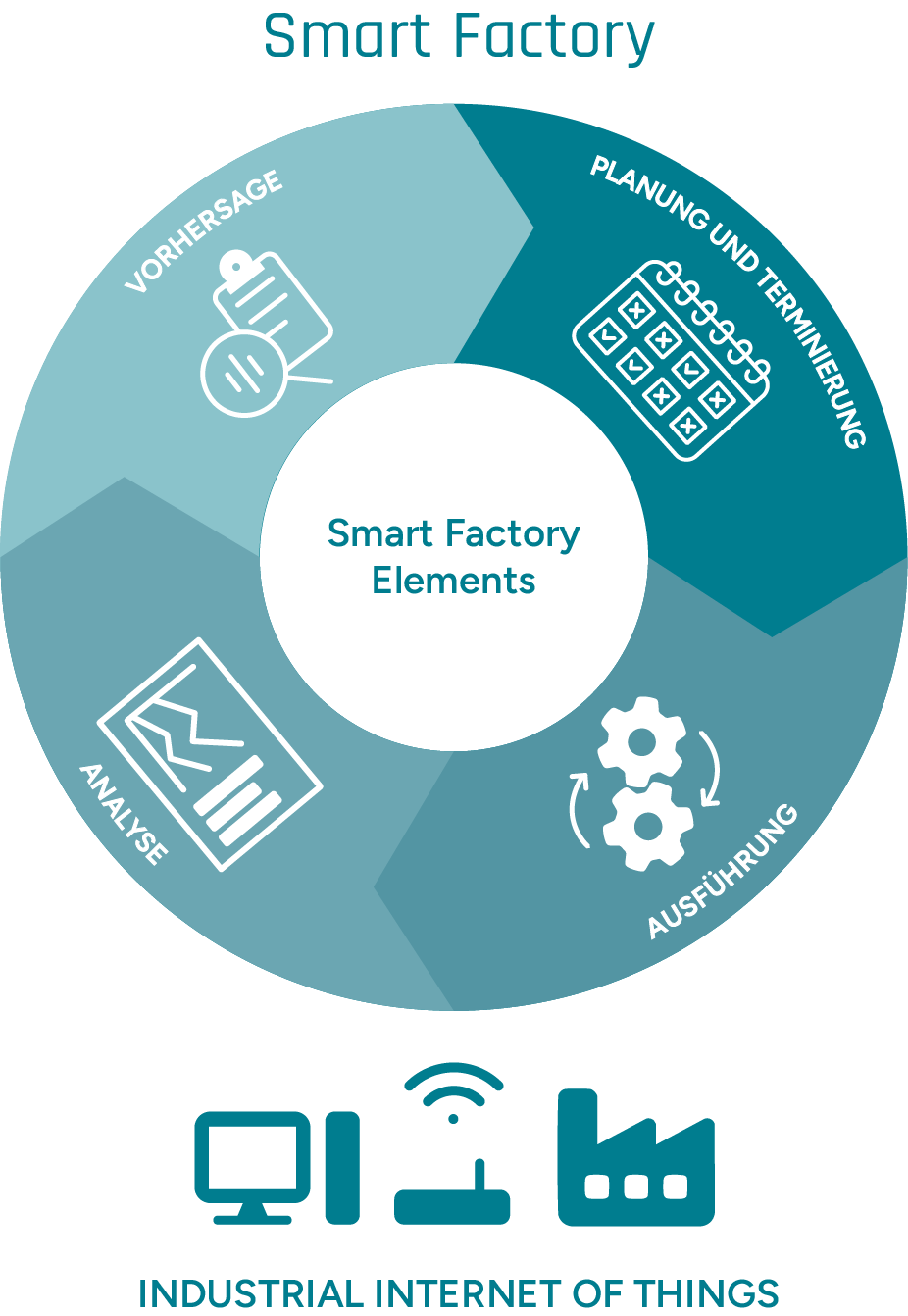

Ein wesentlicher Aspekt der Smart Factory ist die Tatsache, dass ein solches System nicht nur autonom, sondern auch selbstoptimierend arbeitet. Diese zyklische Struktur der Abläufe findet sich im „Smart Factory Elements“-Modell wieder.

Im Smart Factory Elements-Modell sind alle Abschnitte Bestandteil eines stetigen Optimierungsprozesses der Smart Factory insgesamt. © GFOS Group

Baustein Vorhersage

Dieser Baustein umfasst die Fähigkeit, zukünftige Ereignisse oder Zustände auf Basis historischer und aktueller Daten vorherzusagen. Mithilfe von Künstlicher Intelligenz, Machine Learning und Predictive Analytics lassen sich beispielsweise Wartungsbedarfe, Qualitätsabweichungen oder Nachfrageentwicklungen prognostizieren. So können Unternehmen proaktiv agieren und müssen nicht darauf warten, dass Probleme eintreten.

Baustein Planung

Über die Planung und Terminierung ist sichergestellt, dass Ressourcen, Materialien und Kapazitäten effizient eingesetzt werden. Durch intelligente Algorithmen und die Integration von Echtzeitdaten aus Lager, Produktion und Logistik können Produktionspläne dynamisch angepasst und Engpässe vermieden werden. Dadurch bleibt die Produktion zu jedem Zeitpunkt sowohl belastbar als auch ausreichend flexibel.

Baustein Ausführung

Nach der Planung geht es in diesem Baustein um die operative Umsetzung. Maschinen und Mitarbeiter arbeiten dabei gemeinsam, wobei ihre Tätigkeiten durch digitale Systeme – wie etwa ein MES – koordiniert werden. Im Rahmen der operativen Umsetzung werden laufend prozessbezogene Daten erhoben und ausgewertet (IoT-Sensoren), um eventuelle Komplikationen in Echtzeit zu erkennen und gegenzusteuern.

Baustein Analyse

Die Analyse bildet den Abschluss – und zugleich den Startpunkt – des Kreislaufs der Smart Factory. Hier werden Produktionsdaten systematisch ausgewertet, Kennzahlen berechnet und Ursachen für Abweichungen identifiziert. Auf Basis dieser Erkenntnisse werden dann wieder Vorhersagemodelle geschärft, KPIs angepasst und Optimierungspotenziale identifiziert.

Der Weg zur Smart Factory – Zentrale Fragen für Betriebe

Bevor sich ein Unternehmen dazu entschließt, den Wandel hin zu einer wirklich intelligenten Produktionsumgebung zu vollziehen, gibt es eine Reihe an Fragen, die die Projektverantwortlichen sich selbst stellen und ehrlich beantworten sollten.

Bestandsaufnahme – Wo stehen wir?

Unternehmer müssen ein klares Bild vom aktuellen Status der eigenen Produktion haben und dabei Maschinen und Prozesse detailliert erfassen und dokumentieren. Welche Technologien sind bereits vorhanden und wie werden diese genutzt? Gibt es bereits Vernetzungen und Maschinenkommunikation? Werden bereits Softwarelösungen in der Fertigung eingesetzt?

Außerdem muss ein umfangreicher Austausch mit den Fachkräften und Abteilungsleitern der Produktionsebene geführt werden. Denn dort liegt das entscheidende Wissen über die unternehmensinternen Prozesse und Abläufe – und nur so kann ein vollständiges Bild der Ist-Situation erstellt werden.

Zielsetzung – Wo wollen wir hin?

Um Industrie 4.0 einzuführen, braucht ein Unternehmen zwei grundlegende Dinge. Zum einen ist das eine digitale Produktionssteuerung in Form eines ganzheitlichen Manufacturing Execution Systems, um konsequent alle Daten zu erfassen und zu sammeln. Zum anderen muss es eine klare Vision zur Unternehmens- und Produktstrategie geben. Denn die Digitalisierung der Fertigungsindustrie führt nicht nur zu neuen, zumeist automatisierten Logistik- und Produktionsprozessen: Sie eröffnet auch Zugänge zu anderen Märkten und erfordert ein konkretes, digitales Geschäftsmodell.

Es muss ein Soll-Zustand definiert werden, auf dessen Grundlage ein Lastenheft für eine Smart Factory erstellt werden kann. Denn nur so können MES-Beratungsagenturen oder Softwareanbieter ihr Wissen, ihre Erfahrung und schlussendlich ihre IT-Lösungen anforderungsgerecht programmieren und implementieren.

Technik – Wie gut sind unsere Systeme?

Da es sich bei Industrie 4.0 um ein Digitalisierungsprojekt handelt, ist klar, dass eine IT-Infrastruktur elementar für die Einführung ist. Netzwerke müssen mit ausreichender Leistungs- und Signalstärke verfügbar sein, damit der Datentransfer in Echtzeit vollzogen werden kann.

Zur grundlegenden IT-Landschaft gehören natürlich auch Industrie-PCs und Datenbanken. Während bisher zumeist mit On-Premise-Lösungen gearbeitet wurde, gewinnen Cloud- und Hosting-Services zunehmend an Bedeutung. Durch diese Angebote können Aufbau und Administration von IT-Infrastrukturen ausgelagert werden – das spart Geld und Ressourcen.

Fachwissen – Haben wir das Know-how?

Die Smart Factory ist ein Projekt, welches die Prozesse abteilungs- und bereichsübergreifend vernetzt. Das bedeutet daher auch, dass es keine Insellösungen (mehr) gibt und dass der Informations- und Wissensfluss sowohl lückenlos als auch ganzheitlich funktionieren muss.

Digitale Kompetenz muss unternehmensintern auf- oder ausgebaut werden – vom Geschäftsführer bis zum Angestellten, vom Bereichsleiter bis zur Fachkraft. Dabei geht es nicht nur um das Erlernen der neuen Software und deren Funktionsweise, sondern auch um Themen wie Datenschutz, Informationssicherheit und viele weitere Aspekte.

Umsetzung – Wo fangen wir an?

Die digitale Transformation hin zur Smart Factory ist eine industrielle Revolution und damit ein tiefgreifender Eingriff in Geschäftsmodelle und Prozesse der Industrie. Daher bietet sich eine schritt- und bereichsweise Einführung an. Wird bereits ein Manufacturing Execution System genutzt, sollte dessen Funktions- und Modulumfang größtmöglich erweitert werden.

Sind aktuell eventuell nur Insellösungen in Anwendung, müsste zunächst eine professionelle MES-Lösung eingeführt werden – hierbei ist dann auf deren Industrie 4.0- und KI-Fähigkeit zu achten. Softwareanbieter haben zumeist IT-Lösungen im Angebot, die sich an die Branchen- und Betriebsgrößenanforderungen anpassen. Das Manufacturing Execution System ist hierdurch flexibel und kann jederzeit an neue Gegebenheiten sowie Anforderungen angepasst werden.

Von der Theorie zur Praxis – Wie Unternehmen vorgehen

Auf Basis der genannten Fragestellungen arbeiten viele Produktionsbetriebe heute mit schrittweisen Ansätzen, um das Konzept einer intelligenten Fabrik langfristig zu realisieren.

Reifegradmodell

Gerade zu Beginn des Prozesses hat es sich bewährt, mit Hilfe eines Reifegradmodells den digitalen Ist-Zustand der Produktion objektiv zu bewerten. Solche Modelle analysieren Dimensionen wie IT-Integration, Datenverfügbarkeit, Automatisierungsgrad oder organisatorische Reife. Die Ergebnisse dieser Betrachtung liefern Hinweise auf Stärken, Schwächen und Entwicklungspotenziale.Zieldefinition

Auf Basis der Reifegradanalyse werden im nächsten Schritt konkrete Ziele und Handlungsfelder abgeleitet – etwa eine verbesserte Anlagenverfügbarkeit, mehr Transparenz oder ein höherer Automatisierungsgrad. Dies ist der bereits genannte „Soll-Zustand“, den Planungsverantwortliche im Blick behalten sollten.Auswahl eines Pilotbereichs

Jede Smart Factory hat einmal klein angefangen – statt einer umfassenden Umstellung empfiehlt sich der Start mit einem konkreten Anwendungsfall mit hohem Potenzial und überschaubarem Risiko. Hier können die bisherigen Überlegungen und Ideen erstmalig unter realen Bedingungen zum Einsatz kommen.Auswertung & Skalierung

Sämtliche Erkenntnisse aus dem Pilotprojekt – positiv und negativ – fließen in die weiteren Planungen ein. Erfolgt der Rollout des Konzepts in andere Bereiche der Fertigung, werden so Best Practices fortgeführt und „alte“ Fehler vermieden. Gleichzeitig werden natürlich auch in diesem Schritt weiter Daten gesammelt.- Kontinuierliche Optimierung

Wie das Smart Factory Elements-Modell es bereits illustriert, gibt es auf dem Weg zur Smart Factory keinen Endzustand. Unternehmen stehen vor der ständigen Herausforderung, das System über Datenanalysen, Feedbackschleifen und Prozessverbesserungen laufend zu optimieren und schrittweise zu entwickeln.

Wichtig: Wo Unternehmen damit planen, ihre Fertigungsprozesse fit für die Herausforderungen der Industrie 4.0 zu machen, müssen sie drei zentrale Faktoren im Blick behalten: Sie brauchen die passende Technologie, die richtigen Prozesse und fähige, motivierte Mitarbeiter.

Letztlich bauen all diese Faktoren aufeinander auf – und Unternehmen müssen darauf bedacht sein, all diese drei Faktoren bei ihren Planungsvorhaben mitzudenken. Denn nur auf diesem Wege kann eine erfolgreiche Transformation hin zur Smart Factory gelingen.