Energiedatenmanagement: Definition

Energiedatenmanagement bezeichnet die Verarbeitung und Aufbereitung der Daten, die in der Energiedatenerfassung eines Unternehmens oder Betriebs gesammelt werden. Dadurch ermöglicht das Energiedatenmanagement eine ganzheitliche oder bereichsspezifische Auswertung sowie ein Energiecontrolling.

Unter die Daten, die per Energiedatenmanagement verarbeitet und aufbereitet werden, fallen Verbrauchsdaten von Maschinen und Anlagen, Daten wie Wetter- und Klimadaten sowie Betriebsdaten (zum Beispiel Produktions-/Maschinendaten).

Herausforderungen in der Industrie

In Bezug auf den Energieverbrauch sowie die Erfassung der entsprechenden Daten stehen Industrieunternehmen und -betriebe vor diversen Herausforderungen; darunter:

Hoher Energieverbrauch bei steigenden Kosten

Trotz der stetigen Entwicklung immer effizienterer Anlagen und Verfahren benötigen viele industrielle Prozesse große Mengen an Energie – sei es in der Produktion, der Logistik oder der Weiterverarbeitung. Gerade durch Preissteigerungen wie zuletzt 2022 beispielsweise für Strom und Erdgas können die Energiekosten innerhalb kürzester Zeit enorme Ausmaße annehmen.

Fehlende Transparenz über Verbräuche

In vielen Industriebetrieben fehlt Transparenz über den tatsächlichen Energieverbrauch einzelner Prozesse; zu oft werden lediglich die Gesamtdaten auf Betriebsebene erfasst. Ohne detaillierte Daten bleibt unklar, wo Einsparpotenziale liegen und welche Anlagen ineffizient arbeiten.

Fragmentierte Datenerhebung

Das andere Extrem besteht in dem Fall, dass Energieverbräuche nur teilweise oder in isolierten Systemen erfasst werden – etwa getrennt nach Gebäudeleittechnik, Produktionsanlagen oder einzelnen Zählern. Liegen die Daten ohne zentrale Struktur in unterschiedlichen Formaten vor, fehlt ein ganzheitlicher Überblick.

Regulatorische Anforderungen

Die ISO 50001 verlangt ein systematisches Energiemanagement mit kontinuierlicher Verbesserung. Zudem müssen Unternehmen bzw. Betriebe gemäß CO2-Berichtspflichten ihre Emissionen detailliert erfassen und offenlegen.

Um Compliance sicherzustellen, Risiken zu vermeiden und Transparenz gegenüber Behörden und Kunden zu gewährleisten, ist ein strukturiertes Energiedatenmanagement unverzichtbar.

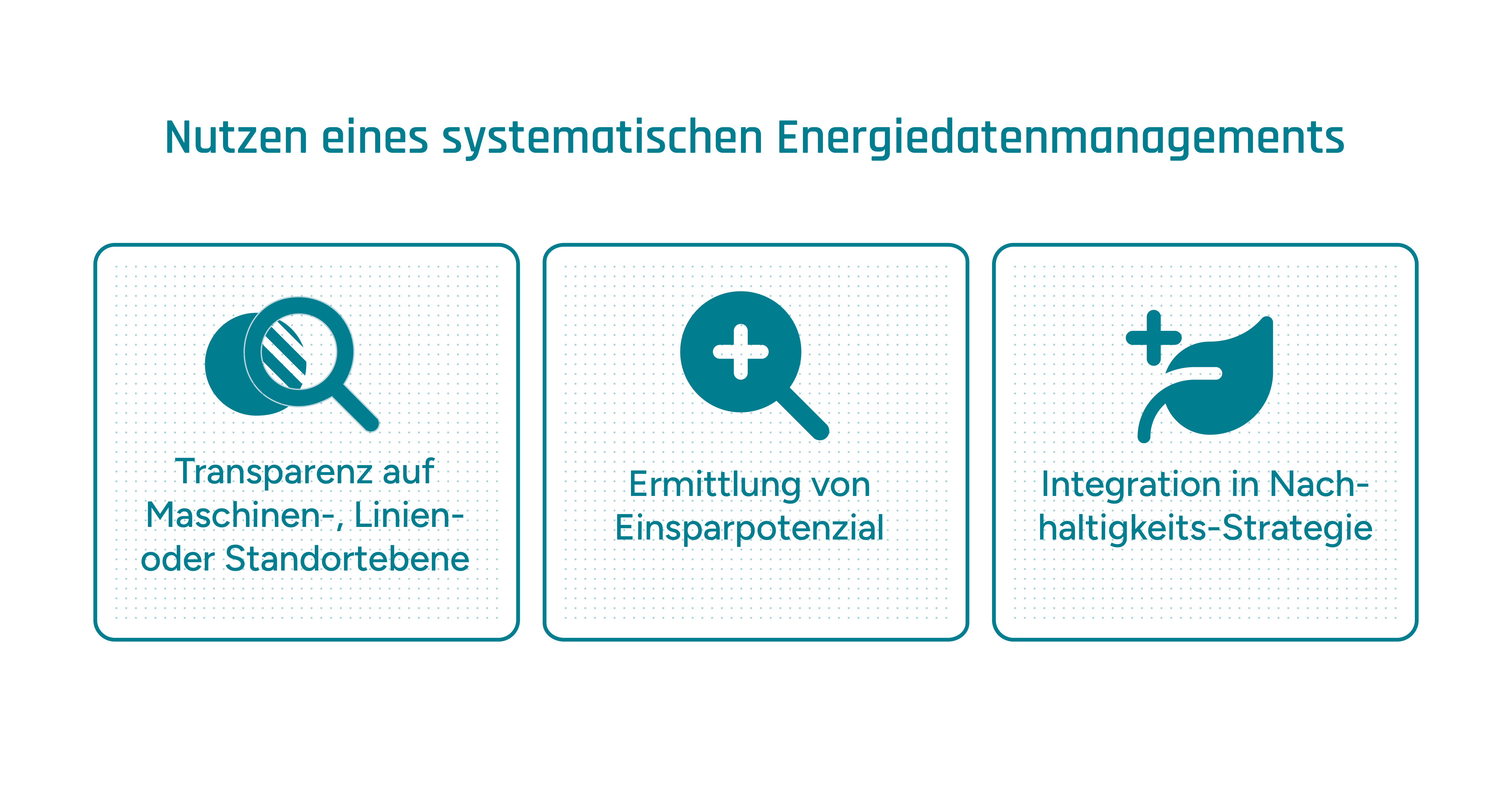

Nutzen eines systematischen Energiedatenmanagements

Mithilfe eines Energiedatenmanagements können diese Herausforderungen bewältigt werden. Ein durchdachtes EDM schafft Transparenz auf Maschinen-, Linien- oder Standortebene. Die Beleuchtung sämtlicher relevanter Prozesse im Hinblick auf den Energieeinsatz legt mögliche Einsparpotenziale offen.

Energiedatenmanagement kann dadurch auch als elementare Maßnahme gemäß der Strategie zur nachhaltigen Produktion eines Unternehmens bzw. Betriebs dienen.

Systematisches Energiedatenmanagement ist eine wesentliche Maßnahme zur langfristigen Reduzierung des Stromverbrauchs. © GFOS Group

Technische Umsetzung des Energiedatenmanagements

Die Energiedaten für das EDM können über folgende Komponenten und Systeme gesammelt werden:

- Sensorik

Die Erfassung von physikalischen Größen wie Temperatur, Druck, Stromstärke, Durchfluss oder Vibrationen ermöglicht eine detaillierte Überwachung einzelner Prozesse und Anlagenkomponenten – eine Grundlage für präzise Analysen von Energieeffizienz. - Zähler

Strom-, Gas-, Wasser- und Wärmezähler – auch digitalisiert als Smart Meter – erfassen Verbrauchswerte auf beispielsweise Gebäude- oder Produktionslinienebene. - Maschinensteuerungen

Die Steuereinheiten von Produktionsanlagen liefern wertvolle Betriebs- und Leistungsdaten. Damit bieten sie Schnittstellen zu Energie- und Prozesskennzahlen, die sich auf diese Weise in Leitsysteme und Energiemanagement-Software einbinden lassen. - IoT (Internet of Things)

Sensoren, Zähler und Maschinen können in einem IoT (Internet of Things) vernetzt werden. Dieses ermöglicht nicht nur eine cloudbasierte Datenspeicherung und -auswertung in Echtzeit, sondern ermöglicht unter anderem auch standortübergreifende Analysen und datengetriebene Vorhersagen zu anstehenden Wartungen (Predictive Maintenance) – nützliche Funktionen, die auch in das Energiedatenmanagement einbezogen werden können.

Über ein Energiemanagementsystem (EMS) lassen sich die gesammelten Daten visualisieren und dazu nutzen, den Energieeinsatz zu optimieren. Mit diesen Funktionen stellt ein EMS eine sinnvolle Ergänzung zum Manufacturing Execution System (MES) dar, das Betriebs- und Prozessdaten bereitstellt.

Diese können mit Energieverbrauchsdaten verknüpft werden. Das EMS wiederum analysiert diese Daten, um Produktionsstrategien für die optimale Energieeffizienz abzuleiten. Die Verknüpfung von Produktions- und Energiedaten aus beiden Systemen ermöglicht eine umfassende Energieeffizienzanalyse.

Use Cases

Nachfolgend geben wir Ihnen zwei Beispiele für den möglichen Einsatz von Energiedatenmanagement in industriellen Umgebungen:

Lastspitzenmanagement (Peak Shaving)

Ziel: Vermeidung hoher Energiekosten durch Lastspitzen im Stromverbrauch

Ablauf:

- Das EMS sammelt kontinuierlich Energiedaten (zum Beispiel Strom, Gas, Wärme) von Maschinen und Anlagen.

- Das System erkennt steigende Lastkurven in Echtzeit und prognostiziert mögliche Lastspitzen.

- Bei drohender Überschreitung von vereinbarten Lastgrenzen löst das System Warnmeldungen aus.

- In diesem Fall werden parallel automatisierte Steuerungsmaßnahmen eingeleitet, zum Beispiel die Zuschaltung von Speichern, Verschiebung nicht-kritischer Prozesse oder Drosselung energieintensiver Maschinen.

- Der Betrieb reduziert so seine Spitzenlast und senkt Netzentgelte bzw. vermeidet Strafzahlungen.

Nutzen: Verbesserte Planungssicherheit, Entlastung der Energieinfrastruktur und Kosteneinsparungen.

Energieeffizienzmonitoring und -optimierung

Ziel: Schaffung von Transparenz über Energieverbräuche und Identifikation von Effizienzpotenzialen

Ablauf:

- Das EMS erfasst kontinuierlich Energieverbräuche pro Maschine, Produktionslinie und Standort.

- Die Daten werden mit Produktionskennzahlen (zum Beispiel Output, Ausschuss) verknüpft.

- Die EMS-Dashboards und -Reports weisen Energiekennzahlen (kWh pro Stück, CO2 pro Einheit) sowie Abweichungen von Sollwerten aus.

- Das System erkennt ineffiziente Anlagen oder ungenutzte Lastverschiebungspotenziale.

- Auf Basis dieser Analysen können relevante Optimierungsmaßnahmen ergriffen werden, etwa der Retrofit von Anlagen, Prozessoptimierungen oder Schulungen für das Bedienpersonal.

Nutzen: Reduzierung von Energiekosten, Verbesserung der CO2-Bilanz, Nachweis für Energieaudits (ISO 50001).

Das Energiedatenmanagement liefert Daten, das Manufacturing Execution System nutzt sie – für mehr Effizienz, geringere Kosten und eine langfristig wettbewerbsfähige Fertigung. Nehmen Sie für die Einrichtung unserer leistungsstarken und sicheren MES-Software gern Kontakt mit uns auf.