Indem Unternehmen ihre Maschinenauslastung planen, Produktionsschritte konsequent aufeinander abstimmen und ihren Materialfluss optimieren, ergeben sich häufig völlig neue Potenziale innerhalb der Fertigung. Wir zeigen auf, wie genau diese Möglichkeiten wertschöpfend realisiert werden können.

Was ist die Maschinenauslastung?

Die Maschinenauslastung gibt an, wie effizient eine Maschine genutzt wird, indem die tatsächlich produzierende Zeit mit der insgesamt verfügbare Betriebszeit verglichen wird. Je höher die tatsächliche Auslastung, desto wirtschaftlicher arbeitet die jeweilige Maschine.

Berücksichtigen Planungsverantwortliche Faktoren wie Rüstzeiten, Materialflüsse, Personalbedarfe und dergleichen, können produktionsinterne Prozesse ideal organisiert und gesteuert werden. Das führt wiederum dazu, dass es in der Produktion weder zu Stillständen noch zu Überschneidungen in Fertigungsabläufen kommt.

Es liegt somit klar im Interesse von Unternehmen, dass die zur Verfügung stehenden Maschinen bestmöglich eingesetzt werden. Entscheiden sich Betriebe dazu, ihre Maschinenauslastung gezielt zu planen und mit den passenden Tools zu strukturieren, lassen sich sowohl Kosten- als auch andere Vorteile gegenüber Wettbewerbern realisieren.

Maschinenauslastung – Die Formel zur Berechnung

Die Berechnung der tatsächlichen Maschinenauslastung erfolgt in der Regel als prozentuale Angabe. So können Verantwortliche sehr leicht die Übersicht darüber behalten, wie die Performance einer Maschine / Anlage ausfällt und wie sich diese ggf. im Zeitverlauf verändert hat. Die Formel lautet dabei wie folgt:

Maschinenauslastung = (Ist-Betriebszeit : Soll-Betriebszeit) x 100

Bei der Ist-Betriebszeit handelt es sich um die Zeit, die die Maschine tatsächlich in Betrieb ist, während die Soll-Betriebszeit die gesamte theoretisch verfügbare Betriebszeit der Maschine umfasst. Mit dieser Formel lässt sich so für jede einzelne Maschine einer Anlage ermitteln, wie hoch deren prozentuale Auslastung ausfällt.

Maschinenauslastung – Herausforderungen der Planung

Fertigungsunternehmen sehen sich regelmäßig mit verschiedenen Szenarien konfrontiert, die die Planung der eigenen Produktion zum Teil vor erhebliche Herausforderungen stellen.

Unvorhersehbare Ausfälle / Produktionsstörungen

Es kann immer dazu kommen, dass trotz nominell sorgfältiger Instandhaltung Maschinen unerwartet ausfallen oder außerplanmäßig gewartet werden müssen. Dies kann zu erheblichen Produktionsunterbrechungen führen. Um solche Situationen bestmöglich zu vermeiden, setzen viele Unternehmen längst auf eine vorausschauende Wartung nach dem „Predictive Maintenance“-Konzept.Nachfrage-Schwankungen

Je nach Branche kann die Nachfrage für Produkte und Leistungen saisonal erheblich schwanken. Ebenso können Marktveränderungen oder unvorhersehbare Ereignisse die Nachfrage ganz wesentlich beeinflussen. Je besser Unternehmen in der Lage sind, große Teile dieser Schwankungen anhand akkurater Prognosemodelle vorherzusagen, desto einfacher und besser können diese Betriebe sich auf wechselnde Gegebenheiten am Markt einstellen.Abhängigkeiten im Fertigungsprozess

Innerhalb einer guten Produktion greift heute jedes Rad ins nächste. Dies bedeutet aber auch, dass Ausfälle oder Verzögerungen in einem Bereich sich auf den gesamten Produktionsprozess auswirken können. Hier braucht es sowohl eine detaillierte Planung als auch entsprechende Pufferkapazitäten, damit zumindest kurzzeitige Verzögerungen nicht die gesamte Produktion zum Erliegen bringen.- Engpässe / Überkapazitäten

Ein häufiges Problem in der Produktion ist die unausgewogene Auslastung von Maschinen. Während einige Maschinen ggf. vollständig belegt und verplant sind, stehen wiederum andere Anlagen still. Durch eine vorausschauende Planung der Maschinenauslastung unter Berücksichtigung der gesamten Produktion können Aufträge bestenfalls sehr ausgeglichen auf sämtliche Maschinen verteilt werden.

Je nach Unternehmens-Kontext können diese einzelnen Szenarien – sollten sie eintreten – sowohl erhebliche Störungen im Betriebsablauf als auch enorme Kosten verursachen. Um dies zu vermeiden, sind produzierende Betriebe sowohl auf klare Strategien als auch auf leistungsfähige Tools angewiesen. An dieser Stelle sind innovative MES-Lösungen für Unternehmen längst zum unverzichtbaren Wettbewerbsfaktor geworden.

MES-Lösungen – Prozesse und Maschinenauslastung planen

Manufacturing Execution Systems (MES) sind spezielle Softwarelösungen für das Produktionsmanagement. Mit Hilfe solcher MES-Tools werden komplette Fertigungen – auch standortübergreifend – steuerbar. Denn diese Tools ermöglichen es Unternehmen, alle produktionsnahen Informationen zu erfassen und zentral zusammenzutragen:

- Die Betriebsdatenerfassung bietet eine transparente Übersicht über Mengen, Laufzeiten, Störgründe, Stillstände, Qualitäts- und Chargendaten. Auch Rückmeldedaten zur Maschinenauslastung fließen hier mit ein.

- Am Leitstand wiederum findet die datenbasierte Feinplanung statt. Aspekte wie die Verteilung von Aufträgen, Personal, Werkzeugen, Material oder die gesamte Maschinenauslastung planen Unternehmen ganz einfach über eine grafische Plantafel zur Multiressourcenplanung.

- Das Überwachen und Einplanen von Instandhaltungsmaßnahmen und eine strukturierte Werkzeugverwaltung tragen zu einer hohen Verfügbarkeit und Auslastung sämtlicher Produktionsmittel bei.

Durch den modularen Aufbau professioneller Manufacturing Execution Systems können die genannten Module bedarfsgerecht eingesetzt und angepasst werden. Dies erlaubt den Einsatz dieser Software-Lösungen entsprechend der jeweiligen Unternehmensstrategie.

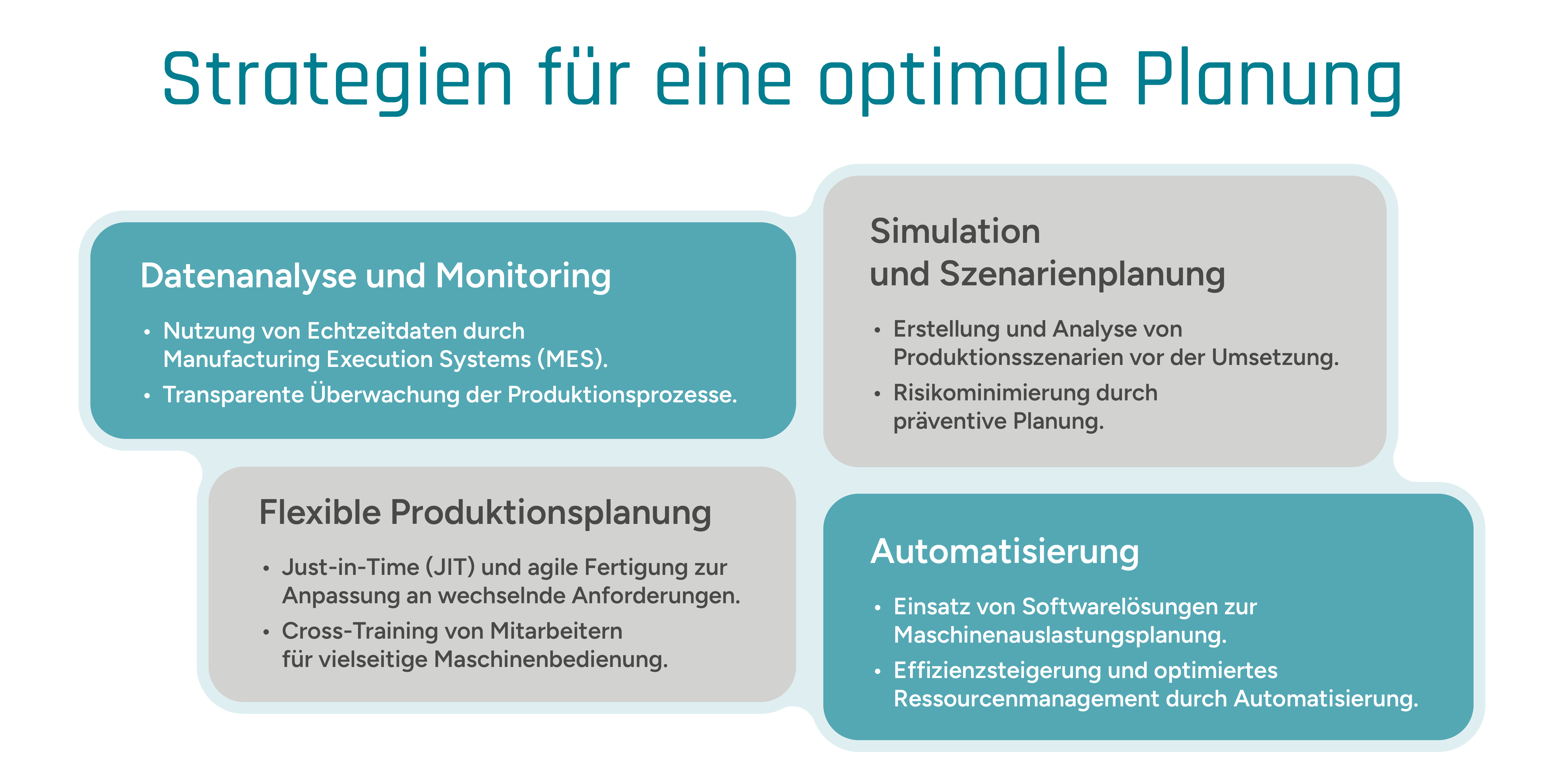

Zur effektiven Planung der Maschinenauslastung können produzierende Unternehmen auf eine Reihe an Strategien zurückgreifen. © GFOS Group

Strategien zur Planung der Maschinenauslastung

Für eine erfolgreiche Kapazitätsplanung der Produktion müssen Unternehmen mehrere Faktoren in ihren Überlegungen berücksichtigen. Gelingt es jedoch, all diese strategischen Ansätze sinnvoll miteinander zu verknüpfen, profitieren davon sämtliche Prozesse und Abläufe, die mit der Fertigung in Verbindung stehen.

Datenanalyse / Monitoring

Die Daten, die entlang der Produktion anfallen und bestenfalls gewonnen werden, sind essenziell für die strategische Überwachung und Planung der Maschinenauslastung. Über die erhobenen Echtzeitdaten sind Betriebe in der Lage, alle Prozesse rund um die eigenen Anlagen entsprechend in Echtzeit im Blick zu behalten.

Durch die Auswertung solcher Daten lassen sich Engpässe in der Versorgung frühzeitig erkennen, Wartungsmaßnahmen optimieren (Predictive Maintenance) und Produktionspläne jeweils nach Auftragslage oder anderen Gegebenheiten anpassen. Dies setzt natürlich die dafür notwendigen Systeme und Sensoren voraus.

Simulationen / Szenarienplanung

Mit Hilfe umfassender Simulationen oder auch vollwertiger digitaler Zwillinge der Produktion lassen sich diverse Strategien zur Maschinenauslastung planen und testen, bevor sie dann tatsächlich in die Praxis umgesetzt werden.

Unzählige Parameter und Variablen werden so einfach anhand valider Echtzeit-Daten der jeweiligen Maschinen virtuell umfassend simuliert. Dadurch erhalten Unternehmen enorm wertvolle Erkenntnisse, die dann in weitere Planungsentscheidungen einfließen können.

Flexible Produktionsplanung

Je flexibler Prozesse und Strukturen innerhalb der Fertigung sind, desto einfacher fällt es Unternehmen, sich auf eventuell plötzlich eintretende Sachverhalte einzustellen. So lässt sich bestenfalls eine Just-in-time-Produktion (JIT) mit minimaler Materialhaltung realisieren, wodurch Fertigungsprozesse enorm an Effizienz gewinnen.

Um solche Effekte für sich nutzen zu können, ist ein agiles Prozessmanagement häufig eine notwendige Voraussetzung. Viele Unternehmen haben noch relativ wenig Erfahrung mit Konzepten wie der agilen Fertigung oder dem (abteilungsübergreifenden) Cross-Training von Mitarbeitern, können im Arbeitsalltag aber enorm von solchen Synergien profitieren.

Automatisierung / KI-Systeme

Moderne Tools und Systeme ermöglichen es, wesentliche Abläufe entlang der Fertigung (ganz oder teilweise) zu automatisieren. Besonders mit Blick auf die gesamte Produktion eines Unternehmens können gerade KI-Lösungen dabei helfen, Effizienzsteigerungen zu realisieren, die im Vorfeld vielleicht noch unbekannt waren.

Dank der Automatisierung lassen sich Ressourcen in der Produktion sowie die Kapazitäten von Maschinen effizient managen. Mit einem digital gepflegten Maschinenbelegungsplan werden mögliche Fehlerquellen auf ein Minimum reduziert, wobei gleichzeitig Ressourcen von menschlichen Fachkräften frei werden, die ihre Arbeitszeit nicht mehr auf Routineaufgaben verwenden müssen.

Maschinenauslastung planen – Wie ein MES unterstützt

Eine gute und klare Strategie entscheidet wesentlich über den Erfolg des Produktionsmanagements. Es reicht nicht mehr, einen Maschinenstatus manuell abzurufen und beispielsweise in einer Excel-Tabelle zu pflegen. Werden Aufträge einfach nur übergeben, um diese dann der Reihe nach zu planen, ist dies weit entfernt von einer intelligenten Feinplanung der Produktion.

Für ein flexibles und übersichtliches Fertigungsmanagement werden belastbare Echtzeitdaten benötigt – und dafür braucht es ein individuell konfiguriertes Manufacturing Execution System (MES), das vor Ort fachgerecht implementiert wird. Dies liefert Unternehmen die folgenden Vorteile:

Echtzeitdaten

Leistungsfähige MES-Systeme erfassen Echtzeitdaten aus der gesamten Produktion und führen diese strukturiert zusammen. Betriebszeiten, Ausfallzeiten sowie Informationen zu Engpässen, Überlastung und Leerlauf stehen so auf Knopfdruck jederzeit zur Verfügung. Kommt es zu Unregelmäßigkeiten oder sonstigen Schwierigkeiten, können Verantwortliche somit auch kurzfristig darauf reagieren.Datenbasierte Produktionspläne

Anhand der Daten behält ein MES den Überblick, welche Maschinen gerade für welchen Auftrag produzieren, ob alle Materialien zur Verfügung stehen und ob wichtige Lieferfristen eingehalten werden. Kommt es zu Ausfällen oder Verzögerungen, kann das MES eigenständig die Maschinenauslastung neu planen und etwa andere Projekte / Lieferungen anhand von Vorgaben priorisieren.Optimierter Einsatz von Maschinen

Ein MES ermittelt anhand der vorliegenden Echtzeitdaten die aktuelle sowie durchschnittliche Auslastung einzelner Maschinen / Anlagen und kann Abläufe so terminieren, dass alle Maschinen bestmöglich effizient ausgelastet werden. Hierzu gehört etwa auch die Optimierung von Rüstzeiten. So werden Maschinen wertschöpfend genutzt und ihren Kapazitäten entsprechend eingebunden.- Predictive Maintenance

Ein gewisses Maß an Abnutzung ist bei jeder Art von Fertigungsmaschine zu erwarten. Durch die konsequente Überwachung von Maschinenzuständen können Anzeichen von Verschleiß und potenziellen Störungen jedoch frühzeitig erkannt werden. Anhand dieser Sensor-Daten werden Wartungsarbeiten präventiv geplant, um Maschinenverfügbarkeiten zu maximieren und Ausfälle zu vermeiden.

Maschinen effizient nutzen – Wir liefern die Werkzeuge

Hier bei GFOS bieten wir effektive Software-Produkte, mit denen wir Ihre Produktion fit für die Märkte von morgen machen. Gerne beraten wir Sie individuell zu unseren Lösungen.